Przemysł coraz bardziej docenia technologie addytywne, które dzięki stałemu rozwojowi odpowiadają na jego rosnące wymagania. Druk 3D jest bowiem nieoceniony w zakresie szybkiego sprawdzenia koncepcji czy oceny przydatności detalu do użytku.

Polski przemysł podąża za najnowszymi trendami w kwestii wykorzystania technologii przyrostowych w procesach produkcji, choć nie na taką skalę jak Zachód. Coraz częściej wytworzenie unikatowych elementów z pominięciem formy wtryskowej jest osiągalne właśnie dzięki zaawansowanym technologiom druku 3D jak Multi Jet Fusion, a także pozostałym – SLS, FDM czy SLA, choć stosowanie ich w produkcji seryjnej nie zagraża jak na razie metodom ubytkowym.

Drukarki 3D nie stanowią już rynkowej niszy i obecnie są dostępne w coraz bardziej wydajnych wersjach przemysłowych. Inwestycja w rozwój technologii addytywnych zaczyna być opłacalna z uwagi na to, że pozwala na ograniczenie kosztów i ułatwia serwisowanie urządzeń.

Z tego powodu, że dopasowanie modelu produkcji do zmieniających się trendów jest coraz trudniejsze, ale dzięki innowacjom przedsiębiorcy zyskują przewagę konkurencyjną, wybór właściwej techniki druku 3D jest kluczowy dla ich biznesu. Warsztaty, szkolenia oraz inne formy pozwalające przyjrzeć się z bliska technologiom addytywnym ułatwiają przedsiębiorcom, inżynierom i projektantom wybór optymalnego do własnych potrzeb rozwiązania. To właśnie dlatego zdecydowaliśmy się jako dystrybutor technologii HP – Multi Jet Fusion na pokazanie zainteresowanym przebiegu pełnego cyklu produkcji addytywnej – od projektowania po finalne, gotowe wydruki, realizowane przez urządzenie HP Jet Fusion 3D Color.

Zdjęcie: Warsztaty 3D organizowane w naszym głównym labie

Produkcja na żądanie

Produkcja na żądanie czyli on – demand to jeden z najsilniejszych trendów kształtujących procesy produkcyjne w dobie Przemysłu 4.0. Zmiany w modelu wytwarzania, a co za tym idzie – funkcjonowania przedsiębiorstw, wymusza rynek, w którym to konsumenci coraz częściej dyktują warunki. Dostawca, który potrafi sprostać oczekiwaniom odbiorców swoich artykułów czy usług wygrywa. Dostosowanie procesów produkcji do ciągle zmieniających się wymogów rynku otwiera kolejne możliwości zastosowania druku 3D, coraz częściej zastępującego techniki ubytkowe w ramach wytwarzania spersonalizowanych produktów końcowych, czego przykładem jest między innymi koncern BMW, pozwalający właścicielom Mini Cooperów na dostosowanie wyglądu samochodu do indywidualnych wymagań.

Ten trend zapewne będzie się pogłębiał, przez co wpłynie na zwiększenie wykorzystania zaawansowanych technologii przyrostowych takich jak HP Multi Jet Fusion i pokazanie jej potencjału.

Zdjęcie: Mini Cooper z elementami drukowanymi w technologii 3D

Instant manufacturing

W kontekście błyskawicznie realizowanej produkcji czyli Instant Manufacturing druk 3D jest wymieniany coraz częściej jako dostarczający całość konstrukcji mechanicznej, do której za pomocą laserowych systemów grawerowania można wytworzyć płytkę drukowaną, następnie pokryć komponentami, zmontować i zlutować. W ten sposób komputerowy projekt może zamienić się w gotowy do sprzedaży wyrób w ciągu jednego dnia, czyli w porównaniu z tym, co mamy dzisiaj, praktycznie natychmiast.

Technologie proszkowe takie jak Multi Jet Fusion ( z funkcją kontroli na poziomie jednego voksela i kolorem) i SLS, dają szereg możliwości właśnie w projektowaniu przyrządów, prowadnic i innych narzędzi, potrzebnych do masowego wytwarzania. Porównując ich parametry produkcyjne takie jak dokładność wymiarowa (niezbędna przy wydrukach części funkcjonalnych) nie zaobserwowano znaczących różnic, które pojawiają się dopiero w ocenie czasu realizacji wydruków. Te, wykonane w technologii MJF były dostarczane średnio 3 dni szybciej niż w SLS, co pokazuje, że przepływ pracy w metodzie MJF (chłodzenie, przetwarzanie końcowe itp.) jest zauważalnie szybszy niż w metodzie SLS. Ma to znaczący wpływ na czas uzyskania gotowych komponentów.

Multi Jet Fusion (MJF) vs. Selective Laser Sintering (SLS)

MJF |

SLS |

|

Dokładność wymiarowa |

± 0,3% (z dolną granicą ± 0,2 mm) |

± 0,3% (dolna granica ± 0,3 mm) |

Typowy rozmiar |

380 x 285 x 380 mm |

300 x 300 x 300 mm (do 750 x 550 x 550 mm) |

Wspólna grubość warstwy |

70 – 100 mikronów |

100 – 120 mikronów |

Minimalna grubość ściany |

0,6 mm |

0,7 mm |

Minimalny szczegół |

0,25 mm |

0,30 mm |

Różnice pomiędzy technologiami MJF i SLS również można zauważyć w kwestii materiałów. MJF i tym razem wydaje się bardziej obiecująca. Głównym materiałem wykorzystywanym w obu jest PA 12 (nylon), ale podczas drukowania w nim części MJF mają jednak lepszą wytrzymałość i elastyczność. Mają także bardziej jednorodne właściwości mechaniczne w porównaniu z częściami SLS, które są słabsze wzdłuż kierunku drukowania.

HP PA 12 |

SLS PA 12 |

|

Wytrzymałość na rozciąganie |

XY: 48 MPa Z: 48 MPa |

XY: 48 MPa Z: 42 MPa |

Moduł sprężystości przy rozciąganiu |

XY: 1700 MPa Z: 1800 MPa |

XY: 1650 MPa Z: 1650 MPa |

Wydłużenie przy zerwaniu |

XY: 20% Z: 15% |

XY: 18% Z: 4% |

Podczas gdy technologia SLS w ramach jednego wydruku jest w stanie wytwarzać części o określonych właściwościach, mając do dyspozycji więcej materiałów, MJF pozwala poprzez zmianę typu lub stężenia środka utrwalającego, kontrolować mechaniczne, termiczne, optyczne, a nawt elektryczne właściwości części.

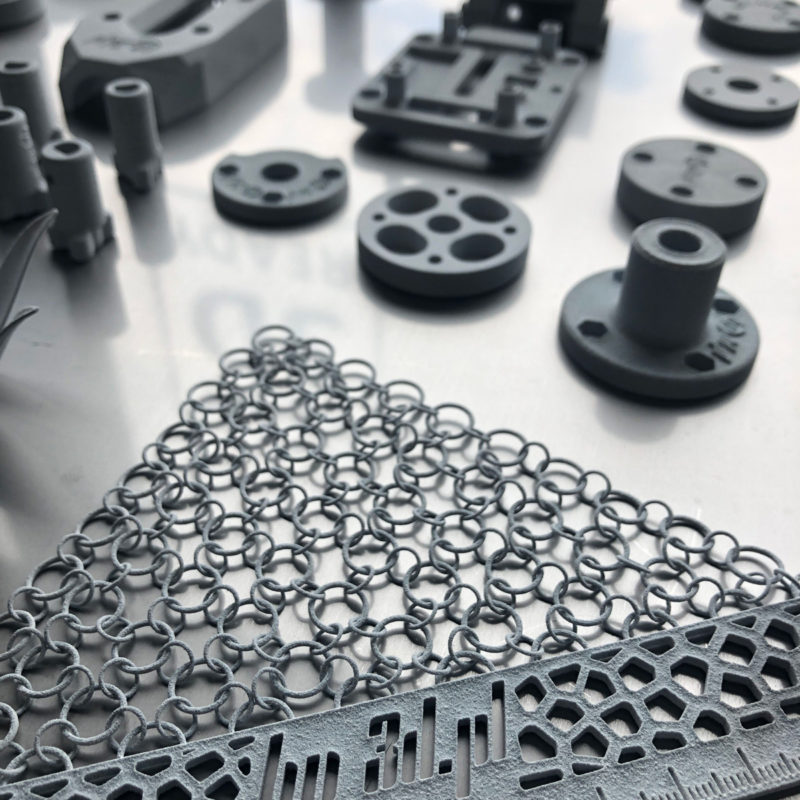

Zdjęcia: Warsztaty 3D postprodukcja, wydruki

Przemysł Przyszłości

Wychodząc naprzeciw nowym trendom wytwarzania, zainteresowanie drukiem 3D wśród przedsiębiorców wzrasta. Organizowane przez nas Warsztaty 3D są pierwszym krokiem do wdrożenia czy częściowego zastąpienia tradycyjnego wytwarzania przez AM. Pokazują jak nowoczesne technologie wspierają rozwój biznesu i wpływają na zwiększenie przewagi konkurencyjnej. W wielu krajach wprowadza się do szkół zajęcia z wykorzystaniem urządzeń 3D, co ma rozwijać kreatywność i w ten sposób wpływać na innowacyjność gospodarczą regionu.

Andrzej Soldaty, lider projektu Platforma Przemysłu Przyszłości w polskim Ministerstwie Przedsiębiorczości i Technologii stwierdza, że „Polski przemysł nie wykorzystuje jeszcze w pełni możliwości, jakie daje cyfryzacja (…) Pomóc to zmienić może Platforma Przemysłu Przyszłości, dzięki której ma powstać ekosystem wspomagania transformacji. Platforma ma być łącznikiem pomiędzy tymi, którzy dostarczają rozwiązania, i tymi, którzy je użytkują, między tymi, którzy posiadają środki do wspomagania transformacji, i odbiorcami tych środków. Identyfikacja części i komponentów odpowiednich do druku 3D pozostaje nadal dużym wyzwaniem dla firm, które wdrożyły lub rozważają wdrożenie druku 3D w codziennej produkcji”.

Pokazy tzw. sampli, czyli wzorcowych wydruków są najbardziej przydatne dla oceny jakości i wytrzymałości komponentów uzyskanych w ramach druku 3D. Oszczędności zarówno czasu wytwarzania gotowych komponentów jak i kosztów logistycznych coraz częściej skłaniają wiele firm do decyzji o zmianie modelu biznesowego, a te przedsiębiorstwa, które już zaczęły stosować technologię przyrostową i są gotowe opowiedzieć o własnych doświadczeniach związanych z procesem wdrożenia, cieszą się największym zainteresowaniem wśród uczestników naszych Warsztatów 3D.

Wymiana doświadczeń wśród praktyków związana z optymalizacją produkcji dzięki wdrożeniu technologii 3D, to najlepszy sposób na upowszechnienie technik przyrostowych na skalę przemysłową. W konsekwencji przyniesie zdecydowane obniżenie kosztów zarówno samych urządzeń jak i materiałów eksploatacyjnych i tym samym wpłynie na jeszcze większe oszczędności dla firm. Brak odpowiedniego poziomu wiedzy jest często tym brakującym ogniwem, potrzebnym do realizacji projektów wytwarzania przyrostowego, a możliwość aktywnego uczestnictwa w charakterze operatora druku 3D pozwala lepiej zobrazować sobie cały proces, podobnie jak w przypadku tradycyjnej linii produkcyjnej. W rozmowach z uczestnikami organizowanych przez nas Warsztatów 3D, dowiadujemy się jak ważne jest, aby na żywo sprawdzić na przykład dokładność wymiarową obiektów, dowiedzieć się jak najlepiej układać modele do wydruku, na czym polega post-processing etc. Przykłady zastosowań, najlepiej dobrane dla branży uczestników, są zatem najbardziej pożądanym elementem praktycznych warsztatów druku 3D. Dzięki temu, jak twierdzą sami uczestnicy, są w stanie zweryfikować czy jest to odpowiednie rozwiązanie do wdrożenia w ich organizacji.

CZYTAJ WIĘCEJ: