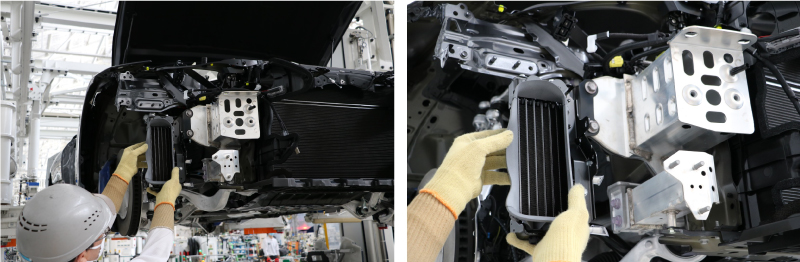

Toyota Motor Corporation wykorzystała technologię druku 3D HP Multi Jet Fusion do produkcji addytywnej opcjonalnego kanału chłodnicy oleju w pojeździe LEXUS LC500.

Uważa się, że jest to pierwszy przypadek w Japonii, w którym produkt wydrukowany w technologii 3D został przyjęty jako oryginalna część opcjonalna przez krajowego producenta samochodów.

Części są wytwarzane przez firmę specjalizującą się w usługach inżynieryjnych — SOLIZE, która w zeszłym roku nawiązała współpracę z Toyotą w zakresie części zamiennych drukowanych w 3D i obecnie została zarejestrowana jako jej autoryzowany dostawca OEM.

Elastyczna produkcja części zamiennych

Podczas drukowania w 3D tej części firma SOLIZE przeprowadziła liczne próby ustawień dla samego procesu druku i weryfikowała materiał, sprawdzając, czy zapewnia trwałe właściwości fizyczne. Ponadto, aby zmaksymalizować przewagę kosztową, udało się zoptymalizować projekt i układ druku (nesting) oraz wyeliminować formy. Dzięki temu rozwiązano również problem łańcucha dostaw, który opiera się na protokole BCP (Business Continuity Plan). Koszty zarządzania i utrzymanie dużych ilości form to jeden z poważnych problemów stojących przed branżą. Producenci samochodów i sprzętu AGD są zobowiązani zapewnić części do naprawy i wymiany przez znaczny okres czasu w trakcie i po okresie produkcyjnym.

Pierwszy komponent drukowany w technologii HP MJF 3D do Lexusa LC500

Zrównoważony rozwój i ochrona zasobów

Produkcja cyfrowa, która wykorzystuje druk 3D do wytwarzania gotowych produktów, skutkuje redukcją odpadów przemysłowych i emisji gazów cieplarnianych w całym cyklu życia produktu. Oprócz elastycznych projektów i systemu produkcyjnego spełniającego wymagania klientów, druk 3D zmniejsza również koszty związane z przygotowywaniem form/matryc, magazynowaniem zapasów i logistyką.

Podczas planowania produkcji mierzono ilość emisji gazów cieplarnianych powstających przy zastosowaniu formowania wtryskowego i drukowania w 3D. Porównano taką samą liczbę kanałów chłodnicy oleju, a wydrukowane w 3D modele wykazały o 37% mniejszą emisję gazów cieplarnianych, jak obliczyło SOLIZE.

Firma będzie w dalszym ciągu promować produkcję cyfrową, w tym wytwarzanie gotowych produktów za pomocą druku 3D. Celem SOLIZE jest tworzenie projektów przyjaznych dla środowiska, przy jednoczesnym poszerzaniu portfolio oferowanych usług i poprawie zadowolenia klientów.

Na polskim rynku dostawcy OEM mogą korzystać z druku 3D na zlecenie w produkcji części zamiennych/zapasowych na bazie technologii HP 3D za pośrednictwem AM3D, które w tym roku zostało wyróżnione w konkursie #FabrykaCyfrowa przez Platformę Przemysłu Przyszłości.

CZYTAJ WIĘCEJ: