Druk 3D nie osiągnął jeszcze tak dużego zasięgu rynkowego, jakiego się spodziewano, choć cyfryzacja produkcji wpływa na firmy i konsumentów na całym świecie. Głównym powodem jest prawdopodobnie fakt, że producenci drukarek 3D zaczęli od klienta indywidualnego, a technologie przyrostowe z powodzeniem zastępując dotychczasowe metody wytwarzania, zaczynają odgrywać coraz większą rolę w sektorze produkcyjnym, wartym co najmniej 12 bilionów USD.

Dzięki zastosowaniu druku 3D do prototypowania i wytwarzania finalnych części lub gotowych przedmiotów, coraz więcej firm dywersyfikuje swoje procesy logistyczne dzięki czemu jest w stanie odpowiedzieć na indywidualne potrzeby konsumentów.

Wśród technologii przyrostowych mających coraz szersze zastosowanie w przemyśle, najczęściej wykorzystywane są te, które oferują druk przestrzenny tworzyw sztucznych i metali. Wśród nich najbardziej popularne jest Selektywne Spiekanie Laserowe (SLS) oraz (od niedawna) HP Multi Jet Fusion (MJF), głównie ze względu na wszechstronność wykorzystywanego materiału budulcowego –poliamidu PA 12 oraz jego wyjątkowej izotropii i niskiej porowatości wyprodukowanych z niego detali. Obie technologie należą do rodziny fuzji proszkowych, gdzie modele są budowane przez termiczne stapianie (lub spiekanie) cząstek proszku polimerowego warstwa po warstwie.

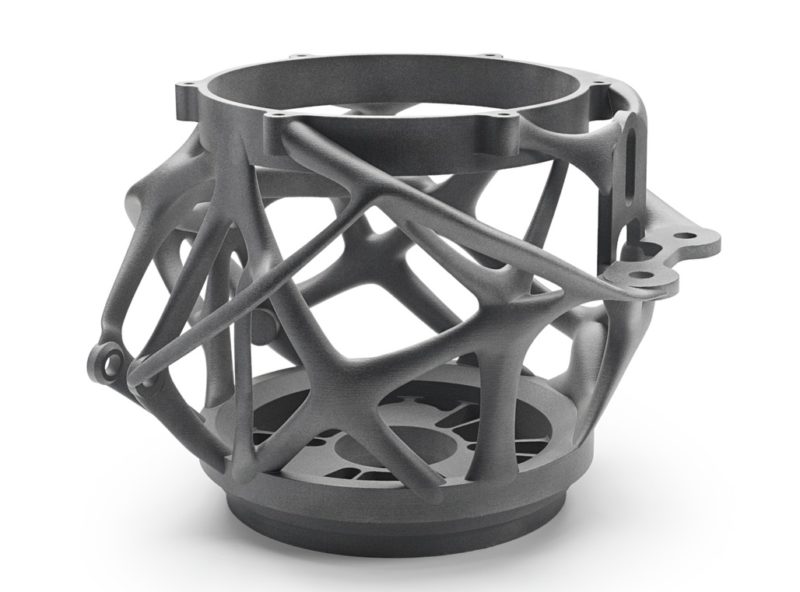

Model wydrukowany w technologii Multi Jet Fusion

Materiałem stosowanym w obu technologiach złoża proszkowego (SLS i MJF) jest polimer termoplastyczny (zazwyczaj Nylon) w postaci granulatu. Chociaż technologie MJF i SLS są do siebie dość podobne, to nylonowa część wytworzona z ich wykorzystaniem nie będzie za każdym razem taka sama.

Różnice pomiędzy MJF a SLS

Porównując obie techniki addytywne można zauważyć, że różnią się po pierwsze metodami utrwalania wydruków. W SLS uzyskuje się go przez stopienie proszku za pomocą lasera, który skanuje powierzchnię proszku, łącząc go w stałą część. MJF używa natomiast głowicy termicznej, która ogrzewa równomiernie rozsypany na stole roboczym granulat poliamidu PA12, a następnie głowica drukujaca nanosi dwa rodzaje tzw. agentów, wspomagających proces druku 3D. Pierwszy z czynników – tzw. fusing agent, dozowany jest w obszarach modelowych, a jego własności powodują zwielokrotnienie absorpcji promieniowania cieplnego. Drugi z nich – tzw. detailing agent, nanoszony jest przy zewnętrznych konturach elementów, celem łatwiejszego oddzielenia niespieczonego proszku i zwiększenia dokładności odwzorowania.

Przepływ pracy

W SLS każdy przekrój jest łączony punkt po punkcie , podczas gdy w MJF fuzja odbywa się liniowo, co może znacząco wpłynąć na czas drukowania dla obu technologii. W MJF wytworzenie każdej warstwy zajmuje tyle samo czasu bez względu na kontury lub rozmiar modelu, co czyni ten proces bardziej przewidywalnym, w przeciwieństwie do SLS, gdzie wydruk powstaje w wyniku obrysu modelu.

Dzięki dedykowanej stacji obróbki końcowej, która przyspiesza tempo chłodzenia drukowanego koszyka i pomaga w usuwaniu niewykorzystanego materiału, technologia MJF oferuje lepsze czasy realizacji niż SLS – zaledwie 10 godzin, zamiast 24.

Właściwości i efektywność materiałowa

Głównym materiałem stosowanym w obu technologiach jest PA 12 (nylon), ale podczas drukowania z zastosowaniem tego materiału części MJF mają doskonalszą wytrzymałość i elastyczność oraz bardziej jednorodne właściwości mechaniczne w porównaniu z częściami SLS, które są słabsze wzdłuż kierunku drukowania.

HP PA12 |

SLS PA12 |

|

Wytrzymałość na rozciąganie |

XY: 48 MPa Z: 48 MPa |

XY: 48 MPa Z: 42 MPa |

Moduł sprężystości przy rozciąganiu |

XY: 1700 MPa Z: 1800 MPa |

XY: 1650 MPa Z: 1650 MPa |

Wydłużenie przy zerwaniu |

XY: 20% Z: 15% |

XY: 18% Z: 4% |

Porównując poziom powtórnego użycia niewykorzystanego materiału można zauważyć, że SLS ma problemy z zanieczyszczeniem proszku, który pozostaje nie stopiony podczas procesu drukowania, dlatego większość producentów korzystających z tej technologii, aby nie tracić na jakości, woli wykorzystywać zamiast odzyskanego, materiał dziewiczy. HP twierdzi, że ponownie wykorzystuje 80% materiału, który nie został stopiony, natomiast w SLS proszek podlega recyklingowi tylko w 50%.

Jakość wydruków i dokładność wymiarowa

Mimo, że technologie SLS i MJF są dość podobne, to otrzymane wydruki będą inne. Aby zilustrować tę różnicę, rzućmy okiem na dwa produkty nylonowe, uzyskane z czarnego PA12 (MJF) i białego PA2200 (SLS).

Szary PA12

Element wydrukowany z czarnego PA12 ma wytrzymałość na rozciąganie 23500 psi (162MPa). Jego moduł sprężystości wynosi 1700 ksi (11724 MPa). Ma gładkie wykończenie i jest mocniejszy od wydrukowanego w SLS, szczególnie w kierunku Z. To sprawia, że Black PA12 jest lepszym wyborem dla tych części, które muszą wytrzymać naprężenia w górę lub w dół.

Część wydrukowana w technologii MJF

PA2200

PA2200 ma natomiast wytrzymałość na rozciąganie 6962 psi (48 MPa). Jego moduł sprężystości wynosi 1700 ksi (1700 MPa). Jest zatem znacznie mniej wytrzymały niż czarny PA12, częściowo z powodu techniki drukowania, ale za to jest bardzo lekki. Może być barwiony, dzięki czemu nadaje się do dekoracyjnych projektów.

Część wydrukowana w technologii SLS

MJF |

SLS |

|

Dokładność wymiarowa |

± 0,3% (z dolną granicą ± 0,2 mm) |

± 0,3% (dolna granica ± 0,3 mm) |

Typowy rozmiar |

380 x 285 x 380 mm |

300 x 300 x 300 mm(do 750 x 550 x 550 mm) |

Standardowa grubość warstwy |

70 – 100 mikronów |

100 – 120 mikronów |

Minimalna grubość ścianki* |

0,6 mm |

0,7 mm |

Minimalny szczegół |

0,25 mm |

0,30 mm |

*Zalecana minimalna grubość ścianki obszarów konstrukcyjnych dla obu technologii wynosi 1 mm

Podsumowanie

Zarówno MJF, jak i SLS są w stanie wytwarzać funkcjonalne części z dużą dokładnością wymiarową, gładką powierzchnią i dowolną geometrią, ale właściwości fizyczne i zachowanie mechaniczne materiałów SLS są lepiej udokumentowane, z uwagi na długą dostępność tej technologii na rynku. HP MJF jest nowa i wydaje się bardziej obiecująca z powodu szybszych czasów realizacji, większej wytrzymałości oraz możliwości ponownego użycia niestopionego proszku, a wraz z premierą urządzeń do druku kolorowego (seria Jet Fusion 580 3D) zyskuje kolejną przewagę, oferując barwne elementy bez konieczności farbowania.

CZYTAJ WIĘCEJ: