W ciągu następnych 10–15 lat zaawansowane innowacje w zakresie projektowania i wytwarzania, w tym zautomatyzowane procesy druku 3D będą wpływać na dynamiczną transformację produkcji. Wiele firm już teraz z powodzeniem stosuje nowe technologie zarówno w prototypowaniu, jak i tworzeniu finalnych produktów, czego przykładem jest Oakley – marka znana z produkcji okularów i innych akcesoriów sportowych: słynnych soczewek Prizm czy kultowej kolekcji Harmony Fade, w ramach której dostępne są, jakże pożądane o tej porze roku, modele gogli: Line Miner XM, Fall Line, Line Miner, Flight Deck XM, Flight Deck, Airbrake XL i Canopy.

Okulary sportowe Oakley

Misją firmy Oakley, założonej w 1975 roku, od poczatku było tworzenie okularów dostosowanych do indywidualnych potrzeb, odzwierciedlających styl i osobowość użytkownika, pozwalając im uniknąć ograniczeń narzucanych przez tradycyjnie produkowane modele. Fakt, że marka Oakley była najczęściej wybierana na Igrzyskach Olimpijskich 2016, w Rio de Janiero przez 850 najlepszych sportowców na świecie, (którzy z logo tego producenta zdobyli ponad 100 medali, w różnych dyscyplinach sportowych) potwierdza ich wiodacą rolę dostawcy innowacyjnych akcesoriów sportowych. W Mediolanie powstał nawet pierwszy w Europie, nowoczesny salon sprzedaży, w którym można odkrywać świat Oakley – symbolu innowacji i wydajności w dziedzinie okularów sportowych.

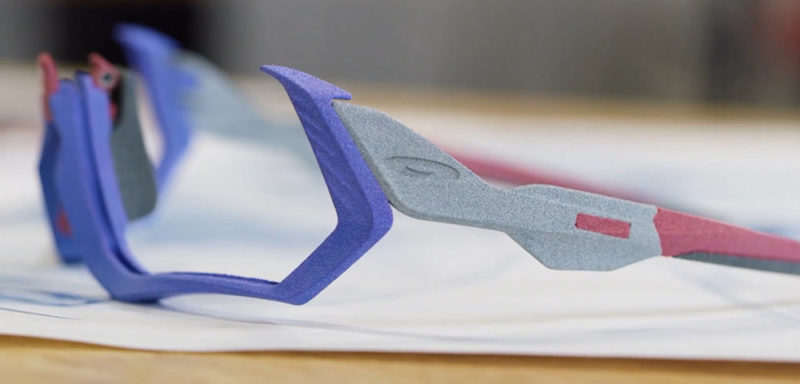

Stałe inwestycje w digitalizację, w tym między innymi zastosowanie druku 3D w technologii HP Multi Jet Fusion powoduje, że Oakley posiada obecnie ponad 600 patentów na okulary, materiały i przekładnie rowerowe, które stale rozwija.

Przyspieszenie z HP MJF

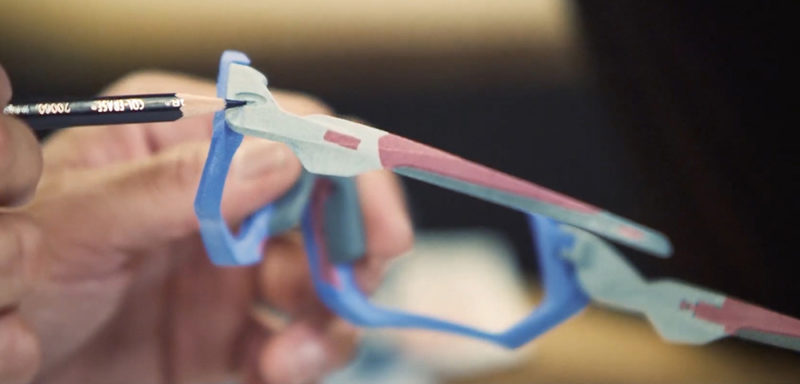

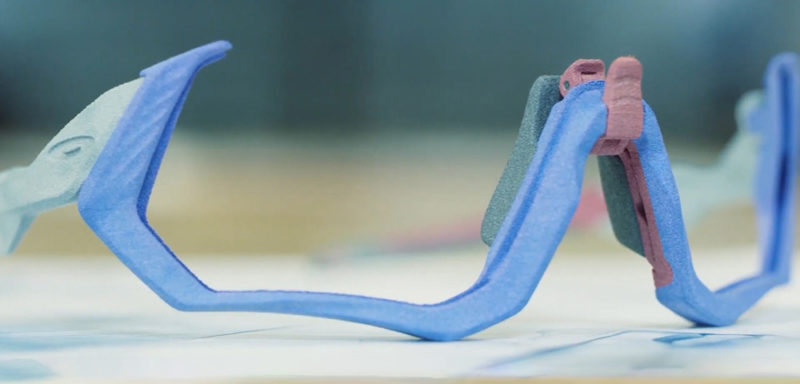

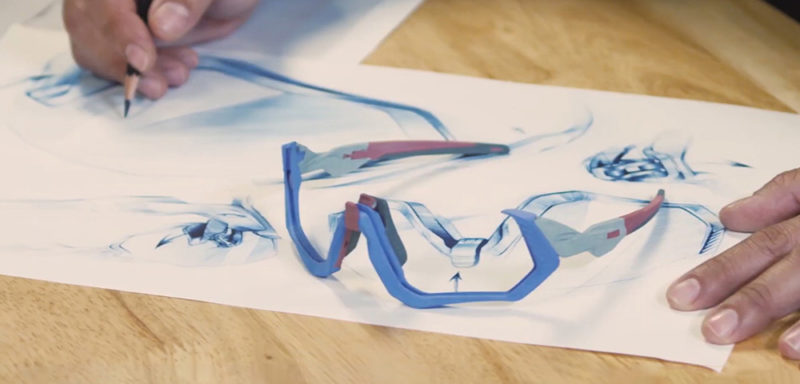

Drukowanie 3D w technologii Multi Jet Fusion (MJF), to coś więcej niż szybkie prototypowanie, to według Jonathana Clingenpeela – Design Model Shop Managera Oakley, rewolucyjna metoda wytwarzania przyrostowego, która pozwala tworzyć opłacalne części produkcyjne, zmniejszać liczbę komponentów i przyspieszać cykl projektowania. Korzystając z urządzenia HP Jet Fusion 580 3D, zespół designerów Oakley jest w stanie zaprojektować konkretny element np. oprawki okularów nie w 2-3 dni jak dotychczas, tworząc realne modele na podstawie szkiców w 2D, ale w ciągu 24 godzin.

Prototypy okularów Oakley

Dodatkowo uzyskanie prototypów w kolorze, pozwala Jonathanowi Clingenpeelowi i jego zespołowi, lepiej ocenić dany element, niż korzystając jedynie z cyfrowej wizualizacji na ekranie monitora. „Możliwość przekształcenia cyfrowego modelu do postaci 3D oraz zobaczenie go na żywo – to wielka rzecz!” podkreśla Design Model Shop Managera w Oakley. Zwraca również uwagę na fakt, że PA 12 – materiał, z którego drukuje się w technologii HP MJF, pozwala na uzyskanie jakości porównywalnej z CNC lub formowaniem wtryskowym, przez co testowanie prototypu niczym nie rożni się od użytkowania finalnego produktu. Ich słynne okulary ze szkłami Prizm czy kolekcja Harmony Fade, powstawały właśnie w ten sposób.

Partnerstwo z NFL

W sierpniu tego roku firma Oakley ogłosiła rozpoczęcie współpracy z National Football League, stając się oficjalnym partnerem i licencjobiorcą NFL na boisku. Firma, opracowując produkty spełniające wymagania najlepszych sportowców na świecie, rozpocznie na początku nadchodzącego sezonu piłkarskiego dostarczać wizjery i okulary Oakley Prizm wszystkim 32 drużynom ligii, a także ich kibicom.

NFL priorytetowo traktując bezpieczeństwo zawodników, zdecydowało po raz pierwszy w historii swojego istnienia , że wszyscy gracze będą mogli nosić wizjery Prizm Clear w kaskach ochronnych, podczas gry. W tak dynamicznym sporcie jakim jest futbol amerykański, jasność widzenia pozwala na szybkie podejmowanie decyzji, co ma kluczowe znaczenie na boisku, dlatego NFL stawia na Oakley, którego opatentowane rozwiązania zostały zaprojektowane w celu zwiększenia wydajności i optymalizacji bezpieczeństwa graczy. Zawodnicy i kibice mogą również dostosowywać wybrane oprawki, w ramach kolekcji za pomocą niestandardowego oprogramowania, które udostępnia producent.

Nowe paradygmaty

Firma Oakley dołaczyła do innych, które korzystając z technologii HP Multi Jet Fusion, zarówno w projektowaniu jak i wytwarzaniu gotowych modeli, uzyskują zdecydowaną przewagę konkurencyjną. Motus Motorcycles opracował nowy model motocykla, wykorzystując możliwości szybkiego prototypowania w tej technologii druku 3D, obniżając koszty i skracając czas wprowadzania produktów na rynek. Technologia HP Multi Jet Fusion (MJF) przyspieszyła w tej firmie iteracje projektu, umożliwiając tworzenie, testowanie i sprawdzanie poprawności części w niecały tydzień, co w tradycyjnej produkcji trwałby trzy tygodnie na iterację.

Designerzy jak Sarah Ceravolo z Convalo Design z Australii czy Ettore Lariani oraz Claudio Molinelli, designerzy z ED LIGHTING, a w Polsce my, jako dystrybutor HP Multi Jet Fusion, wykorzystujemy zalety tej technologii , która pozwala na tworzenie unikatowych projektów, niemożliwych do uzyskania w innych technologiach produkcyjnych.

CZYTAJ DALEJ: