Druk 3D w 2019 roku znacznie się rozwinął i dzięki niezliczonym nowościom, partnerstwom oraz aplikacjom, branża stale rośnie i konsoliduje się wraz z większą liczbą graczy wchodzących na rynek. 35-procentowy wzrost liczby wystawcóww stosunku do poprzedniej edycji Targów Formnext, które odbyly się w listopadzie 2019 roku, potwierdziły tę tendencję.

Na podstawie szeroko zakrojonych wywiadów z zespołem ekspertów 12 grudnia 2019 r. HP jako jeden z kluczowych dostawców rozwiązań addytywnych, ogłosiło swoją listę prognoz dotyczących drukowania 3D i produkcji cyfrowej w 2020 roku. Najważniejsze trendy, które będą miały duży wpływ na rozwój Przemysłu 4.0. to wg nich: bardziej zrównoważona produkcja, sposób w jaki automatyzacja przekształci halę produkcyjną oraz wzrost ilości danych i oprogramowania, stanowiących trzon produkcji cyfrowej.

Produkcja addytywna zautomatyzuje montaż na hali produkcyjnej

Integracja druku 3D z tworzyw sztucznych i metalu stanowi fundament zmian związanych z automatyzacją wytwarzania – bezzałogowe urządzenia 3D, które wykonują wszystkie czynności samodzielnie, zmienią sposób montażu wieloczęściowych układów i pozwolą na budowanie części odpornych na zużycie i zbieranie energii elektrycznej, umożliwią obróbkę powierzchni, a nawet budowanie przewodów lub silników na częściach z tworzyw sztucznych, co wyeliminuje przestoje, straty i przyspieszy produkcję.

Kodowanie informacji w teksturach drukowanych addytywnie

Producenci dzięki zastosowaniu druku 3D będą mogli kodować informacje w samej teksturze powierzchni przedmiotów, zapewniając większy ładunek danych niż tylko numer seryjny. To rewolucyjny sposób oznaczenia części jawnie lub potajemnie, zapewniający szybki odczyt danych na podstawie kształtu lub orientacji wypukłości, co można przeprowadzić na przykład przez drukowanie 3D setek kopii numeru seryjnego rozłożonego na powierzchni części – jest on wtedy zarówno ukryty, jak i powszechnie widoczny. Zdolność do śledzenia części i systemów danych staje się coraz ważniejsza, dlatego trend ten będzie się nadal rozwijał, wpływając na powstawanie inteligentnych materiałów z zaszyfrowanymi informacjami.

Imperatyw biznesowy – zrównoważona produkcja

Wyczerpujące się zasoby naturalne powodują większe zainteresowanie alternatywnymi metodami produkcji, które nie są tak degradujące dla środowiska. HP promując model gospodarki w obiegu zamkniętym, rekomenduje wytwarzanie przyrostowe, które stosując złożone geometrie i oferując lżejsze (zoptymalizowane) w stosunku do produkowanych konwencjonalnie części, zapewniają cykl materiałów, w którym tworzywa sztuczne, metale i inne są poddawane recyklingowi i ponownie wykorzystywane, zapewniając mniej odpadów, mniej zapasów i mniej emisji CO2.

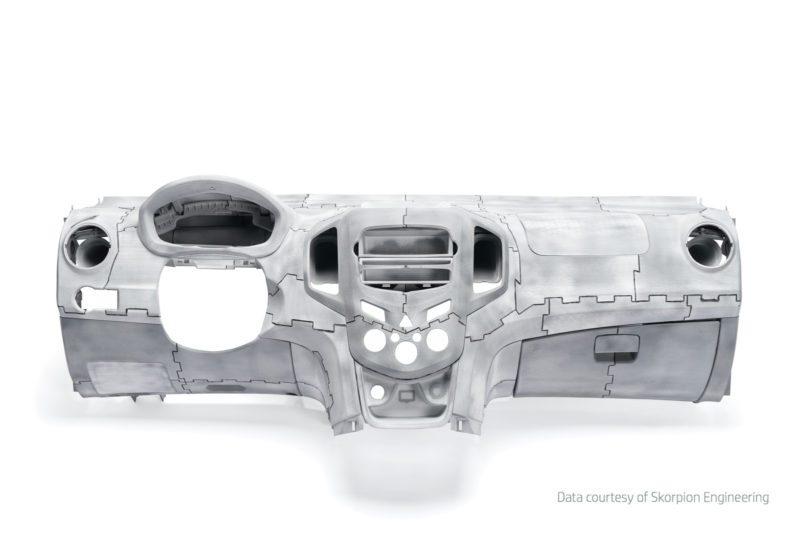

Edukacja

Zdefiniowanie procesów produkcyjnych w oparciu o nowe metody wytwarzania – przyrostowe, w odróżnieniu od ubytkowych, wymagają zmiany w myśleniu konstruktorów i designerów, którzy w swoich projektach musieli dotychczas uwzględniać ograniczenia wynikające ze sposobu produkowania. Druk 3D (w technologii HP MJF 3D i nie tylko) pozwala na złożoną geometrię i znaczne przyspieszenie iteracji projektowych, prowadzących do uzyskania kształtów i funkcjonalności dotąd nieosiągalnych, co implikuje zmiany w pracy designerów. Inżynieria odwrotna i generative design są tutaj najlepszymi przykładami.

Masowa customizacja

Zastosowanie druku 3D w produkcji wkładek do butów, oprawek okularów czy aparatów ortodontycznych, gdzie kluczowe jest indywidualne dopasowanie do użytkownika, stanowi w branży medycznej prawdziwy przełom. Według SmartTech, druk 3D obuwia ma wzrosnąć do 6,3 miliarda dolarów ogólnych dochodów w ciągu następnych 10 lat. SmileDirectClub – ambasador marki HP, który stosuje technologię HP MJF do cyfrowej produkcji alignerów, już konkuruje na rynku o wartości 12 miliardów dolarów.

Druk 3D wzmocni rozwój elektrycznych pojazdów

Przemysł motoryzacyjny przechodzi największą transformację od ponad 100 lat, odchodząc od silnika spalinowego w kierunku pojazdów napędzanych elektrycznie. W Chicago opracowano pierwszy samochód wydrukowany na drukarce 3D, który powstał w zaledwie trzy dni udowadniając, że pojazd może powstać w zupełnie inny niż dotychczas sposób, składać się z zaledwie 50 części zamiast 6 tysięcy i oprócz silnika, wiązek, reflektorów, felg i szyb zostać po prostu wydrukowany przestrzennie. Rozwój produkcji addytywnej w oparciu o tworzywa sztuczne i metale przyspieszy powstawanie nowych, ekologicznych pojazdów, które będą zużywać mniej energii i tym samym zanieczyszczeń. Już teraz Volkswagen na platformie HP Jet Metal opiera swój nowy model produkcyjny i zobowiązuje się do produkcji ponad 22 milionów samochodów elektrycznych do końca 2028 r.

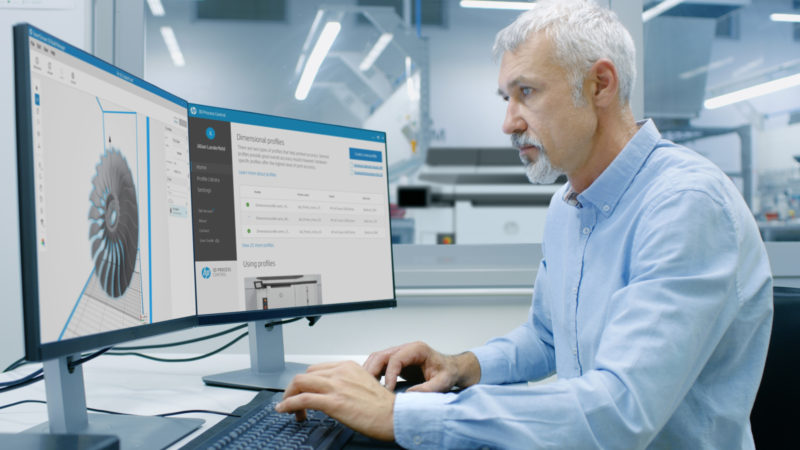

Nowy poziom produkcji cyfrowej dzięki oprogramowaniu

Aktualne postępy w rozwoju oprogramowania zarządzającego danymi czy projektowego, wpłyną na poprawę kierowania procesami druku 3D i jakości uzyskiwanych części, prowadząc do wytwarzania lepszych i bardziej dostosowanych do wymagań klientów produktów. Indywidualne dane biometryczne będą mogły zostać wykorzystane do masowej personalizacji, identyfikacji części w łańcuchu dostaw, stworzenia wirtualnego magazynu i zarządzania dostawami oraz rozproszenia produkcji w kierunku odbiorcy końcowego.

Prognozy HP z poprzednich lat zakładały potrzebę włączenia uczenia maszynowego do drukowania 3D, a także analizowały jak generatywne projektowanie zwiększy szybkość pracy designerów. Teraz koncern w 4 kluczowych branżach takich jak: motoryzacja, przemysł, medycyna i produkty konsumenckie, rozwija swoją autorską technologię zgodnie z wyznaczonymi kierunkami.

CZYTAJ WIĘCEJ: