General Motors Co. zobowiązuje się, że do 2035 r. w swojej flocie będzie mieć wyłącznie pojazdy o zerowej emisji dwutlenku węgla. Jest to motywowane nie tylko zakazami wchodzenia na rynek nowych samochodów napędzanych gazem, ale coraz większym naciskiem na redukcję spalin.

Według Edison Electric Institute nie tylko oczekuje się, że sprzedaż pojazdów elektrycznych przekroczy 3,5 miliona rocznie w ciągu następnej dekady, ale ponad 2,6 miliarda dolarów zostanie zainwestowanych w zapewnienie infrastruktury umożliwiającej masowe przyjęcie pojazdów elektrycznych przez konsumentów. Co więcej, Instytut prognozuje prawie 3-krotny wzrost liczby w pełni elektrycznych modeli dostępnych do 2023 roku.

Przejście na pojazdy elektryczne to czas na ponowne przemyślenie projektowania samochodów, a także modeli biznesowych. Nowe narzędzia i metody, takie jak projektowanie z wykorzystaniem sztucznej inteligencji czy produkcja addytywna, są wykorzystywane do uwolnienia niezrealizowanego potencjału. Przemysł motoryzacyjny bowiem stale poszukuje rozwiązań zwiększających bezpieczeństwo i ekonomię użytkowania pojazdów, a jednocześnie wprowadzających innowacje w estetyce.

Jak AM może pomóc w produkcji pojazdów elektrycznych?

Lekkość części w połączeniu z szybkim prototypowaniem i możliwościami produkcyjnymi druku 3D oferuje producentom samochodów i motocykli duże ilości komponentów, których wcześniej nie można było stworzyć.

Lekkość jest od lat gorącym tematem w branży motoryzacyjnej i będzie jeszcze ważniejsza w rozwoju pojazdów elektrycznych. Chociaż ich waga bez silnika spalinowego znacznie się obniżyła, jakakolwiek mniejsza masa lub jej lepszy rozkład na osiach pomaga przedłużyć żywotność akumulatora. Kluczem jest jednak tworzenie lżejszych pojazdów bez poświęcania jakości części lub bezpieczeństwa, w czym może pomóc druk 3D.

Produkcja przyrostowa to prawdziwie cyfrowy, skoncentrowany na projektowaniu proces, który umożliwia wyższy poziom dostosowywania i tworzenia skomplikowanych, złożonych struktur, nieosiągalnych przy użyciu konwencjonalnych technik produkcyjnych. Przeprojektowanie części i nadanie jej bardziej bionicznych kształtów spotykanych w naturze, może wyeliminować nadmiar materiału z jej środka — zmniejszając masę pojazdu — przy jednoczesnym zachowaniu (a czasami nawet poprawie) integralności strukturalnej niezbędnej dla bezpieczeństwa.

AM oferuje również możliwość konsolidacji części, tworząc zespół z jednego elementu, który nie wymaga montażu. Zamiast montować lub spawać kilka części, tworząc w projekcie słabe punkty konstrukcyjne, producenci mogą stworzyć pojedynczy element drukowany w 3D, który jest fizycznie mocniejszy i lżejszy.

Kolejnym obszarem (w elektromobilności), w którym wytwarzanie przyrostowe oferuje przewagę względem konwencjonalnego, to przyspieszenia rozwoju i produkcji. Przy niższym zapotrzebowaniu, wartość stosowania druku 3D w porównaniu z tradycyjną techniką, taką jak formowanie wtryskowe, staje się większa, dla AM to zazwyczaj mniej niż 100 000 części. Każdy poziom produkcji poniżej tego progu jest zwykle bardziej ekonomiczny w przypadku druku 3D, podczas gdy wszystko powyżej tej wartości ma sens w przypadku tradycyjnych technik.

Wytwarzanie przyrostowe również nie wymaga uciążliwych narzędzi ani form, dzięki czemu eliminuje się czas i koszty produkcji, związane ze zmianami w projekcie. W czasie potrzebnym na wykonanie jednej iteracji, w przypadku tradycyjnej produkcji, można wykonać ich ponad 20 przy użyciu przemysłowego druku 3D.

Poniżej prezentujemy przykłady efektywnego zastosowania przemysłowego druku 3D w produkcji kluczowych komponentów pojazdów elektrycznych, czyli baterii oraz kolektorów chłodzenia.

Elektryczny motocykl

MotoSpirit UPC to uniwersytecki zespół motocyklowy, który wykorzystuje druk 3D w technologii HP Multi Jet Fusion do budowy swojego wyścigowego pojazdu, z napędem elektrycznym. Wyzwaniem dla zespołu jest nie tylko wyścig, ale również inżynieria i innowacyjne rozwiązania techniczne. Druk 3D pozwala im na wprowadzenie ulepszeń w pojeździe, potrzebnych do złożenia całego pakietu akumulatorów.

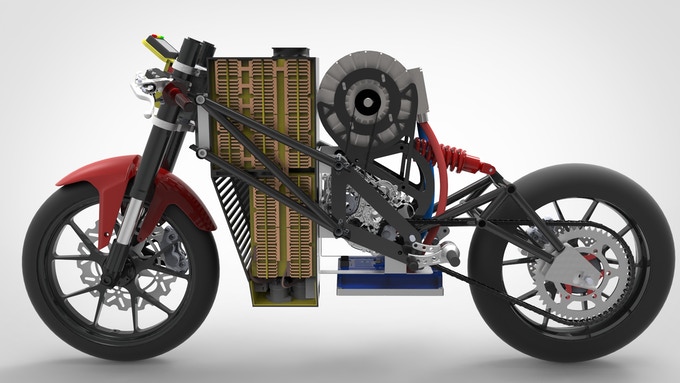

Poniżej pakiet akumulatora z elementami wydrukowanymi w technologii HP MJF 3D

W technologii HP MJF 3D zaprojektowano i wydrukowano gniazda, które mogą pomieścić do ośmiu ogniw baterii. Cały pakiet zawiera ich 14, zatem łącznie w akumulatorze znajduje się 112 ogniw. Jest więc bardzo ciężki, co MotoSpirit chciał wyeliminować, poszukując sposobu na stworzenie lżejszego produktu, ale bez poświęcania wytrzymałości i odporności mechanicznej.

Dzięki technologii HP Multi Jet Fusion (MJF) udało się zaprojektować i wyprodukować gniazda akumulatorów ze zmniejszoną wagą i zwiększoną wydajnością termiczną pakietu, co uzyskano poprzez wprowadzenie małych otworów w ścianach każdego gniazda, aby poprawić wentylację i chłodzenie.

Addytywne wytwarzanie obudów i wymienników ciepła pomaga w regulacji temperatury, zapewniając wysoką wydajność przy niższym stopniu pracy maszyn i szybszych cyklach rozwoju. Na przykład, trudnopalne poliamidy są doskonałe do zastosowań, w których wymagane jest zmniejszenie palności, do stosowania wokół baterii lub elektroniki.

Druk 3D zoptymalizowanego systemu chłodzenia baterii

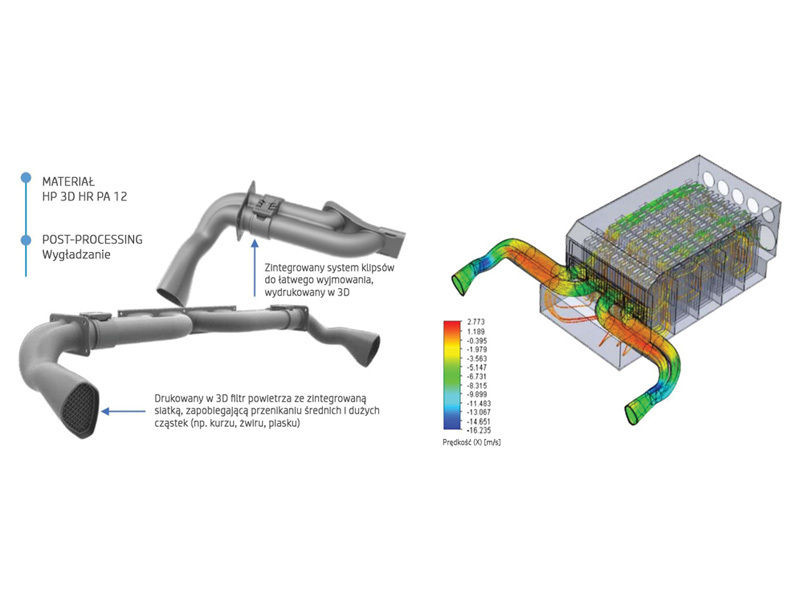

E-Tech Racing to kolejna firma, która specjalizuje się w wyścigach Formuła E elektrycznych samochodów i również korzysta z technologii HP MJF 3D w produkcji zoptymalizowanego wlotu powietrza, kanałów i kolektora do układów chłodzenia akumulatorów.

Konstrukcja systemu chłodzenia w pojazdach wyścigowych wymaga szybkiego demontażu mechanizmu z zestawu akumulatorów w przypadku awarii. Nie można jej zaprojektować jako pojedynczej części, ponieważ system musi być szczelny i działać w wysokich temperaturach. Zaprojektowano zatem system chłodzenia składający się z trzech części, połączonych precyzyjnym mechanizmem zaciskowym. Dzięki temu części są odporne na wibracje i przyjmują energię uderzenia podczas wyścigu. Druk 3D HP zapewnił niezbędną wytrzymałość kolektora na pękanie pod wpływem ciśnienia, zachowując jednocześnie niezbędną przepustowość.

System chłodzenia zoptymalizowany i wydrukowany w technologii HP MJF 3D z PA 12

Wytwarzanie przyrostowe (AM) to jedyny w pełni cyfrowy proces produkcyjny na świecie, który wpływa na zwiększenie elastyczności fabryki i bardziej opłacalną produkcję niestandardowych komponentów oraz części w mniejszych nakładach. W związku z tym nadszedł czas, aby producenci OEM, aby przyspieszyć rozwój i wdrażanie pojazdów elektrycznych, wykorzystali przemysłowy druk 3D np. w technologii HP MJF 3D w przepływie pracy. I choć podróż jest złożona, technologia jest lepsza, a proces integracji łatwiejszy niż kiedykolwiek wcześniej.

CZYTAJ WIĘCEJ: