OECHSLER – jeden ze światowych pionierów w produkcji addytywnej – od 2017 roku inspiruje klientów z różnych rynków swoimi rozwiązaniami. Koncern ostatnio we współpracy z niemiecką marką outdoorową VAUDE, opracował plecak trekkingowy nowej generacji, wykorzystując technologię druku HP 3D i elastyczny materiał TPU, oferowany przez BASF.

Plecaki trekkingowe są zaprojektowane tak, aby zapewnić wygodę użytkowania i zarazem wytrzymałość przy dużym obciążeniu. Pas biodrowy oraz piersiowy to jedne z najważniejszych elementów konstrukcyjnych, zapewniających wędrowcom komfort podczas pieszych wycieczek, dlatego firmy OECHSLER i VAUDE nawiązały współpracę w zakresie rozwoju nowatorskich rozwiązań w tym obszarze. Głównym celem było zwiększenie komfortu użytkownika, co zostało osiągnięte poprzez zastąpienie konwencjonalnych ochraniaczy z pianki, elementami drukowanymi w 3D. W rezultacie powstał plecak trekkingowy„Novum 3D”, który zapewnia komfort, jakiego oczekują miłośnicy outdooru. Co więcej, spełnia również pragnienie wędrowców dotyczące zrównoważonego stylu życia, wykorzystując materiały w 100% nadające się do recyklingu.

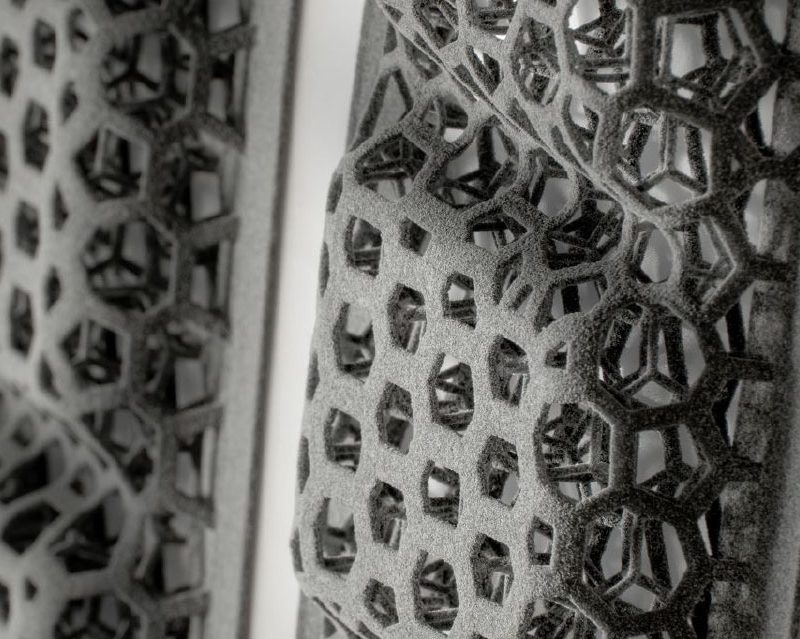

Struktura kratownicowa wydrukowna w 3D, zastępująca konwencjonalną piankę

Lokalny łańcuch dostaw na rzecz zrównoważonej gospodarki w obiegu zamkniętym

Zrównoważony rozwój i komfort nie muszą się wykluczać, ale wręcz przeciwnie. Zastosowanie druku 3D na bazie jednego materiału w produkcji plecaka pozwoliło obu firmom stworzyć niezwykle lekki i w pełni dopasowany do użytkownika produkt. Konstrukcja plastra miodu, jaką wykorzystano w projekcie zastępującym dotychczasowe wzmocnienia z pianki poliuretanowej, chroniącej użytkownika przed otarciami, jest jedną z najbardziej stabilnych form w przyrodzie, zbudowanej z najmniejszej ilości materiału. Lekka, otwarta konstrukcja oznacza również idealną wentylację. Jednocześnie różne stopnie twardości tej struktury gwarantują idealny rozkład nacisku.

Struktury kratownicowe zastępujace piankę; po lewej stronie surowy wydruk a po prawej poddany postprocessingowi

Otwarta struktura plastra miodu nie tylko poprawia wentylację, ale także zmniejsza zużycie materiału, realizując koncepcję zrównoważonego rozwoju i lokalnej produkcji, która ograniczy łańcuch dostaw.

Uwe Gottschalk — dyrektor ds. produktów Vaude, dostrzega ogromny potencjał w zakresie funkcjonującej gospodarki o obiegu zamkniętym. „Do tej pory systemy oparcia plecaków zawsze składały się z wielu różnych materiałów. Dzięki technologii druku 3D po raz pierwszy możliwe są systemy oparcia wykonane z jednorodnego tworzywa termoplastycznego (TPU). W połączeniu z innymi jednogatunkowymi materiałami plecak można łatwo poddać recyklingowi bez skomplikowanych systemów separacji. Wszystkie części inne niż TPU są zaprojektowane tak, aby można je było łatwo usunąć”.

Dzięki elastyczności projektowania, którą zapewnia produkcja addytywna, ochraniacze na plecy i biodra można wyprodukować w jednym kawałku, co skraca etapy i czas montażu, ostatecznie obniżając koszty wytwarzania, gdyż nie jest już potrzebne klejenie ani szycie. Co więcej, nieprzetworzony proszek Ultrasint® TPU 01 może być ponownie wykorzystywany w kolejnych zadaniach drukowania.

Komfort i dopasowanie

Dzięki swobodnie projektowanym strukturom kratowym, możliwym tylko przy użyciu wytwarzania addytywnego, w pełni zintegrowana amortyzacja zapewnia najwyższy komfort. Otwarta struktura komórkowa wydrukowanych w 3D ochraniaczy silnie poprawia wentylację powietrza, minimalizuje akumulację ciepła, a tym samym zauważalnie obniża temperaturę (3 do 5 ° C), a także wzrost wilgotności względnej w miejscu kontaktu z plecami turysty.

Plecaki outdorowe z elementami drukowanymi w technologii HP MJF 3D z termoplastycznego elastomeru TPU, zaprojektowane przez OECHSLER & VAUDE

Plecak Novum 3D jest wytwarzany addytywnie, czyli w ramach produkcji przyjaznej dla klimatu nie tylko ze względu na możliwość recyklingu, ale także dzięki regionalnej współpracy Vaude z ekspertem druku 3D – firmą OECHSLER z Bawarii. Cały proces produkcyjny – łącznie z projektowaniem, rozwojem i wytwarzaniem – odbywa się w całości w Niemczech, z jednego materiału niebarwionego, co również zmniejsza zużycie chemikaliów.

Novum 3D jest zatem idealnym przykładem zrównoważonego rozwoju produktów. Jest to pierwszy krok w kierunku transformacji przemysłu outdoorowego i obietnica recyklingu przedmiotów wykonanych z jednego materiału.

Ten projekt pilotażowy stanowi swoistą zapowiedź przyszłego rozwoju i funkcjonowania gospodarki w obiegu zamkniętym. Prototyp zostanie po raz pierwszy pokazany na targach OutDoor by ISPO w Monachium, które odbędą się w dniach 12-14 czerwca 2022 roku.

CZYTAJ WIĘCEJ: