Na rozwój technologii addytywnych silnie wpływa branża kosmiczna, która już od dawna wykorzystuje druk 3D ze względu na zalety elementów wytworzonych w ten sposób, a eksperci szacują krajowy rynek „space” nawet na 15 miliardów złotych. NASA, Europejska Agencja Kosmiczna (ESA) oraz wielu prywatnych przedsiębiorców uważa, że dla postępu ludzkiej kolonizacji Układu Słonecznego, użycie technologi druku 3D do stworzenia obiektów dużej skali, nawet całych baz, jest kwestią kluczową i może znacznie przyspieszyć ten proces. W Polsce po naszym wstąpieniu do Europejskiej Agencji Kosmicznej w 2012 roku, znacząco zwiększyła się liczba podmiotów prowadzących działalność w sektorze kosmicznym, które koncentrują się na komercyjnym wykorzystaniu, głównie satelitów (urządzenia GPS, mapy w telefonach komórkowych etc.).

Nanosatelity i Internet Rzeczy

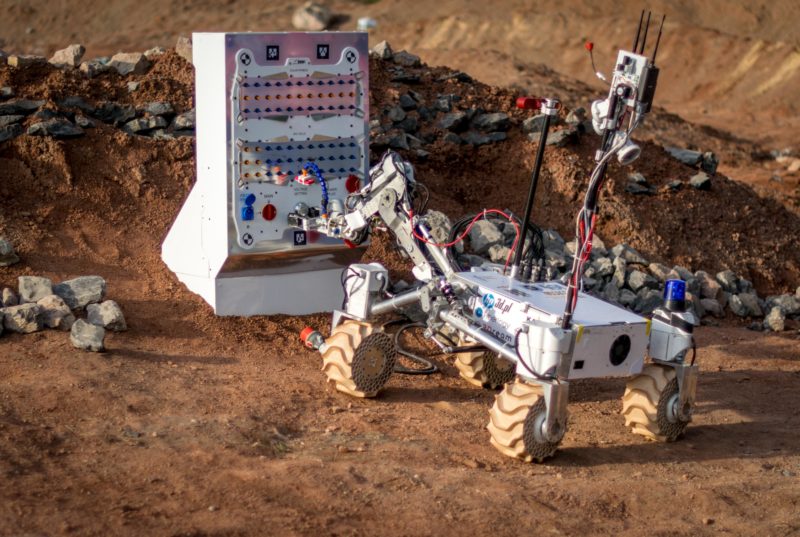

Rynek nanosatelitów staje się coraz bardziej istotny i w tym obszarze Polska ma szansę stać się globalną potęgą. Obecnie zaledwie kilkanaście przedsiębiorstw na świecie produkuje łaziki, dzięki którym możemy zbierać dane na temat kosmosu. Wysyłanie na orbitę nanosatelitów o rozmiarach 1 decymetra sześciennego pozwoli monitorować miliony urządzeń IOT (Internet of Things), który jest jednym z fundamentów koncepcji Przemysłu 4.0. Firmy takie jak Moon Express i Rocket Lab zamierzają skonstruować i wysłać bezzałogowego łazika na naszego satelitę, żeby transmitował z jego powierzchni wideo w rozdzielczości HD, a dostanie się tam dzięki wydrukowanej na drukarce 3D, rakiecie. Skriware, polski startup dostarczający autorskie rozwiązania edukacyjne, oparte o technologię druku 3D, uczestniczył z kolei w symulacji ekspedycji na Marsa, kierowanej przez Austriackie Forum Kosmiczne. Podczas 30-dniowego eksperymentu AMADEE-18, odbywającego się na pustyni w Omanie, naukowcy prowadzili doświadczenia w dziedzinie inżynierii i operacji na teoretycznej powierzchni Marsa, a także zbadali przydatność obiektów wyprodukowanych w technologii druku 3D. Takie doświadczenia będzie można wykorzystać również do wypraw na ciała niebieskie, w tym planetoidy i planety.

Rozwój polskiej branży kosmicznej

Ośrodki badawcze i naukowe pełnią ważną rolę w rozwoju polskiej branży kosmicznej. Podbój kosmosu od lat zmusza bowiem inżynierów do szukania nieszablonowych rozwiązań i rozwijania nowych technologii. Widać to szczególnie po eksperymentach z drukiem 3D, dzięki którym studenci oraz absolwenci wygrywają w międzynarodowych zawodach projektów kosmicznych, czego przykładem jest zespół AGH Space Systems, kilkukrotnie już nagradzany w najbardziej prestiżowych konkursach np. Spaceport America Cup, CanSat Competition, Global Space Balloon Challenge czy European Rover Challenge. Członkowie zespołu, który działa od 2014 r., specjalizują się w rozwijaniu technologii przemysłu kosmicznego, a w szczególności w budowie rakiet, satelitów, sond kosmicznych czy łazików marsjańskich, z wykorzystaniem między innymi technologii HP Multi Jet Fusion. Wydrukowane w 3D elementy są tańsze w produkcji i ważą mniej niż ich odpowiedniki wykonane tradycyjnymi środkami, a ponadto mogą mieć kształty niedostępne do uzyskania w innych technologiach, dodatkowo wytrzymałe i udarne, jakby były metalowe.

Komponenty łazika marsjańskiego – optymalizacja

Większość nowinek technicznych jeszcze do niedawna dostępnych wyłącznie w środowisku astronautów, obecnie trafia do życia codziennego. Przetestowanie przez zespół AGH Space Systems technologii Multi Jet Fusion 3D od HP, (którą wdrażamy jako jej oficjalny dystrybutor w Polsce), do budowy i optymalizacji biorącego udział w rywalizacjach, łazika Kalmana, wpłynie na ekspansję tej techniki wytwarzania w wielu dziedzinach, a ponadto pozwala im wygrywać w prestiżowych konkursach.

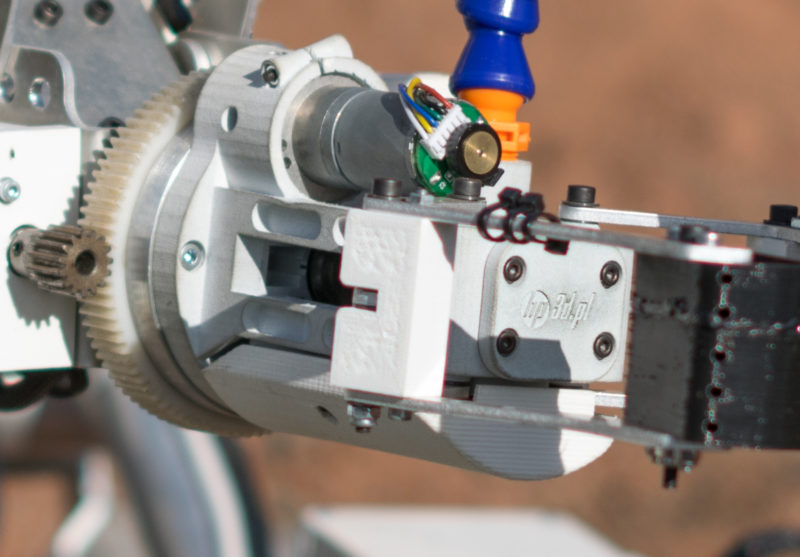

Chwytak

Celem zespołu AGH Space Systems było zmniejszenie wagi oraz ilości komponentów chwytaka, czego nie mogli osiągnąć bez druku 3D. Pierwotnie model chwytka w ich łaziku składał się z ponad 55 niezależnych komponentów. Wykorzystanie technologii MJF do wytworzenia jego korpusu, pozwoliło na zredukowanie liczby komponentów do 40, zmniejszenie masy o 320g oraz zwiększenie kompaktowości rozwiązania. Inne techniki obróbki nie były tak tanie i precyzyjne, jeśli chodzi o skomplikowane elementy, które AGH Space Systems musial zoptymalizować.

Chwytak łazika “Kalman”

Oprócz korpusu, wydrukowane zostały również kołnierz nakrętki śruby prowadzącej oraz drobne elementy zabezpieczające. Podjęto próbę wtopienia mosiężnych wkładek gwintowanych, które stosuje się w tworzywach termoplastycznych. Chwytak podczas testów funkcjonalnych sprawował się doskonale. Kołnierz nakrętki wytrzymał zdecydowanie większe obciążenia niż odpowiedniki wykonane w technologii FDM, zachowując mniejsze wymiary. Zastosowanie odpowiedniej tolerancji pomiędzy elementami współpracującymi pozwoliło ponadto na swobodny ruch komponentów.

Manipulator

Oprócz chwytaka drugim arcyważnym elementem łazika, który wymagal zmian, był manipulator. Wydrukowano uchwyt siłownika, poruszający czwartym członem manipulatora oraz uchwyty wałków siłowników. Celem konstruktorów było zastąpienie przekładni ślimakowej siłownikiem liniowym oraz wymiana ciężkich stalowych wałków na lżejsze, aluminiowe.

Elementy manipulatora drukowane w 3D

Uchwyt mocujący wymagał skomplikowanej geometrii, w celu zapewnienia odpowiedniej sztywności oraz wytrzymałości dla koniecznej pozycji mocowania siłownika. Dodatkowo, w celu pochwycenia rurki osadzającej siłownik, wykorzystane zostało połączenie tarciowe, uzyskane poprzez ściśnięcie rurki. Metoda ta sprawdziła się dobrze, pozwalając zachować zamkniętą strukturę części. Rurka trzyma się t z wystarczającą siłą, a dokręcanie śruby w przedstawiony sposób, nie uszkodziło powierzchni druku. Ze względu na duże siły oraz znaczną długość wałka, aluminiowe tulejki musiały zostać odpowiednio pochwycone i umocowane, by zapobiec zbytnim odkształceniom. Zastosowane zatem zostały obejmy tulejek wraz z pokrywami zabezpieczającymi przez wysunięciem. Przeprowadzone testy potwierdziły wytrzymałość elementów ponad przyjęte założenia obciążenia manipulatora, a zastosowane tolerancje pozwoliły na dobre spasowanie elementów.

Drążek zawieszenia

Podczas optymalizacji topologicznej poszczególnych elementów łazika zespół AGH Space Systems zaobserwował, że druk proszkowy w technologii HP MJF dobrze poddaje się klejeniu żywicą, co zauważono podczas łączenia drążka zawieszenia z drążkiem z włókna węglowego. Dzięki dużej dokładności wymiarowej tej technologii można łatwo przewidzieć dobranie odpowiednich wymiarów elementu i łatwo je skleić. Podczas testów nie stwierdzono żadnych wad druku 3d i drążek różnicujący wytrzymał wszystkie zmagania podczas zawodów.

Mocowanie Sateli

Technologia MJF od HP została wykorzystana również do wytworzenia elementu pozwalającego na zamontowanie radiomodemów do masztu. Uzyskano odpowiednią sztywność druku elementów mocujacych satele, która pozwoliła na pewne przymocowanie wytworzonych w ten sposób części – poprzez ściśnięcie ich śrubami wokół rurki węglowej (masztu), co potwierdza, że technologia MJF nadaje się do drukowania zarówno przedmiotów o skomplikowanym kształcie, jak również takich, które wymagają zachowania sztywności i wytrzymałości oraz elastyczności, przy jednoczesnej redukcji masy. Satele zostały wytworzone z materiału HP HR PA12 CB, natomiast w ofercie HP znajduje się również materiał zawierający perełki szklane – HP 3D High Reusability PA 12, który jeszcze bardziej sprawdza się w produkcji elementów technicznych.

Mocowania sateli drukowane w technologii Multi Jet Fusion

European Rover Challenge

15.09. 2019 zakończono zmagania na kolejnej edycji międzynarodowych zawodów European Rover Challenge. Po rywalizacji z zespołami z pięciu różnych kontynentów koło naukowe AGH Space Systems może pochwalić się zajęciem zaszczytnego drugiego miejsca. Sam udział w tym wydarzeniu, objętym patronatem honorowym Komisji Europejskiej oraz Europejskiej Agencji Kosmicznej, Ministerstwa Nauki i Szkolnictwa Wyższego, Ministerstwa Spraw Zagranicznych, Polskiej Agencji Kosmicznej oraz Związku Pracodawców Sektora Kosmicznego jest dużym wyróżnieniem, dlatego cieszymy się z kolejnego sukcesu wspieranego przez nas zespołu AGH Space Systems.

Oprócz pobierania próbek gleby łazik planetarny Kalman autorstwa AGH Space Systems wyręczał astronautę obsługując panel wypełniony przełącznikami i pokrętłami. To zadanie wymagało idealnej precyzji manipulatora i zgrania operatorów. Potem przyszła pora na lokalizowanie i dostarczanie specjalnych przesyłek ukrytych wśród kamieni. Na sam koniec w konkurencji autonomicznej nawigacji Kalman musiał pokonać trudny teren samodzielnie.

Ten sukces według młodych inżynierów, którzy stworzyli łazika Kalmana, był możliwy dzięki wykorzystaniu innowacyjnej technologii do druku 3D od HP.

Branża kosmiczna w Polsce przeżywa obecnie stan rozkwitu. Dzięki zwiększeniu nakładów, zarówno z sektora publicznego jak i prywatnego, ma szansę znaleźć się w globalnej czołówce, dlatego tak ważne jest współdziałanie ośrodków naukowych z biznesem, co potwierdza nasza współpraca z AGH Space Systems.

CZYTAJ WIĘCEJ: