Druk 3D w technologii HP Multi Jet Fusion 3D przenosi produkcję addytywną na wyższy poziom. Firmy testują jej zastosowanie niemal we wszystkich sektorach przemysłu ze względu na szereg korzyści, jakie oferuje.

Pamiętacie jeszcze najbardziej niezwykłe rzeczy wydrukowane w HP 3D? Dzięki Carolinie Rubio — Customer Program Manager w HP, możemy poznać kolejne aplikacje, które klienci tworzą za pomocą technologii druku HP 3D, ulepszając swoje produkty, zwiększając produktywność i obniżając koszty wytwarzania.

Kask Kupol – sporty ekstremalne

Kupol to projekt realizowany przez kanadyjską firmę Syncro Innovation, w ramach którego powstaje innowacyjny, drukowany w 3D kask ze specjalną strukturą pochłaniającą energię, aby zwiększyć bezpieczeństwa sportowców. Został doceniony między innymi na Purmundus Challenge 2019 w kategorii simulation drive design.

Kask Kupol jest unikalny ze względu na wyeliminowanie w jego konstrukcji wyściółki z pianki polistyrenowej, która nie jest wygodna i powoduje, że użytkownik się poci.

Kask Kupol

W kasku Kupol głowa się nie przegrzewa dzięki innowacyjnej strukturze kratownicowej, zastępującej piankę. Wydrukowany z TPU, czyli elastomeru wytwarzanego przez BASF, dostępnego w ramach portfolio materiałów wykorzystywanych w technologii HP Multi Jet Fusion 3D, kask jest elastyczny i może pochłonąć dużą siłę uderzenia. Jego obszary mogą wykazywać różne poziomy amortyzacji i wydajności, a zastosowana struktura kratownicowa jest znacznie bardziej oddychająca niż tradycyjne materiały wyściełające.

Cobra Moto – sporty motorowe

Druk 3D staje się obowiązkowy, jeśli chodzi o tuning zarówno samochodów, jak i motocykli wyścigowych. Potwierdza to między innymi firma Cobra Moto, produkując wysokiej jakości, minimotocrossowe motocykle na zawody juniorów. Aby wyprzedzić konkurencję, koncern wykorzystuje technologię HP Multi Jet Fusion 3D do szybkiego prototypowania przed przystąpieniem do produkcji.

Komponenty motoryzacyjne wydrukowane w technologii HP 3D z polipropylenu

Części, takie jak owiewki, otwory wentylacyjne, obudowy elektryczne i wsporniki, mogą być skutecznie produkowane w technologii HP Multi Jet Fusion z polipropylenu. Materiał ten okazuje się atrakcyjną opcją dla takich zastosowań ze względu na trwałość i niski koszt pojedynczej części, która wykazuje niemal identyczną wydajność, jak element formowany wtryskowo. Cobra Moto wykorzystuje części drukowane w technologii HP 3D do testowania lub jako alternatywę dla komponentów formowanych wtryskowo.

Podeszwa środkowa Super Feet — sprężystość i amortyzacja

Podeszwa środkowa Super Feet jest, podobnie jak kask Kupol, wydrukowana z elastycznego i wytrzymałego TPU, w technologii HP MJF 3D z wykorzystaniem struktury kratownicowej, zapewniającej optymalne odbicie i wsparcie oraz obniżenie ogólnej wagi buta. Struktury kratownicowe można regulować i dostosowywać do wymaganego poziomu amortyzacji w całej podeszwie środkowej, zapewniając optymalny komfort użytkowania. Personalizacja i dostosowanie są coraz bardziej popularne na rynku. Już teraz obserwujemy, jak technologia HP Multi Jet Fusion 3D jest wykorzystywana w produkcji niestandardowych wkładek, aparatów ortopedycznych i ortez rehabilitacyjnych.

Buty z podeszwą wydrukowaną z TPU w technologii HP MJF 3D z zastosowaniem struktury kratownicowej

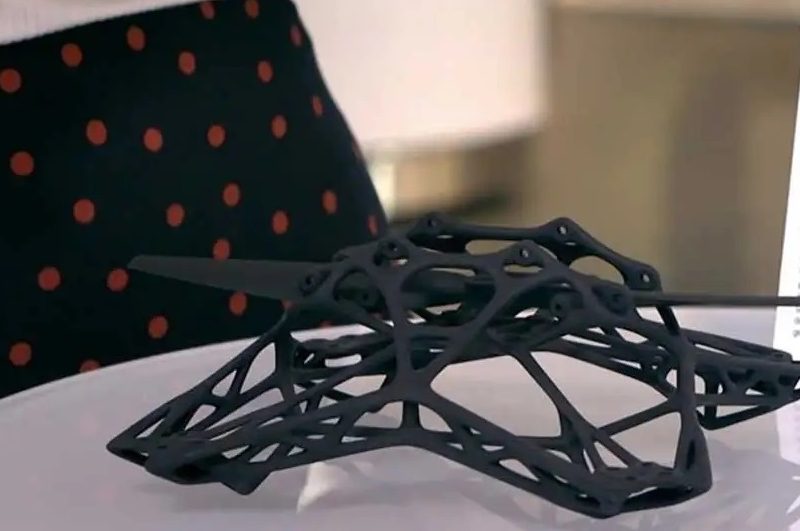

Sigma Drone – ekstremalnie lekki

Podczas projektowania części do zastosowań w branży lotniczej, zmniejszenie masy i oporu powietrza to podstawowe kwestie, które należy wziąć pod uwagę. Firma Sigma Drone opracowała bezzałogowy statek z widokiem w pierwszej osobie, wykorzystując druk 3D w technologii HP MJF 3D z materiału PA 11, który sprawdza się w produkcji komponentów do dronów wyścigowych i freestyle. Ten biopolimer okazał się idealnym wyborem z uwagi na swoje właściwości takie jak sztywność i elastyczność oraz odporność na uderzenia i wytrzymałość.

Sigma Drone skutecznie łączy innowacyjne strategie projektowania z zaawansowanymi technikami produkcyjnymi, oferując jeden z najlepszych dronów wyścigowych na rynku.

Dron wydrukowany w technologii HP MJF 3D z biopolimeru PA 11

Formy dentystyczne Nivellipso – personalizacja

Formy ortodontyczne są jednym z głównych obszarów zastosowań, w których intensywnie wykorzystuje się technologię HP Multi Jet Fusion 3D. Gdy istnieje potrzeba wyprodukowania tysięcy unikalnych części, wielkoseryjna produkcja addytywna z technologią HP 3D jest idealnym rozwiązaniem.

Aby wyprodukować formy ortodontyczne, skanuje się zęby pacjenta w 3D, a następnie na bazie skanu tworzy się model 3D, który można wydrukować. Posłuży on w kolejnym kroku jako forma do procesu termoformowania przy tworzeniu aparatów korekcyjnych zwanych alignerami.

W leczeniu pojedynczego pacjenta potrzebnych jest około 30 alignerów i 10 form. W porównaniu z tradycyjną produkcją oszczędności kosztów z zastosowaniem technologii HP 3D wynoszą nawet 5000 PLN.

Maszyny HP Multi Jet Fusion są przystosowane do produkcji wielkoseryjnej i mogą wyprodukować setki form w ramach jednego cyklu druku (około 420).

Formy do alignerów wydrukowane w jednym cyklu z organicznego polimeru PA 11

Wymazówki i inne akcesoria medyczne

Podczas pandemii COVID-19 wydrukowane w 3D patyczki do pobierania wymazów z nosa były jednym z wielu przedmiotów, których zaczynało brakować ze względu na poważne zakłócenia w łańcuchu dostaw. Addytywna produkcja tych akcesoriów w technologii HP Multi Jet Fusion z PA 11 stała się doskonałym rozwiązaniem tego problemu.

Wydrukowana w 3D wymazówka z nosa została zaprojektowana i zatwierdzona do użytku jako wyrób medyczny w ciągu kilku tygodni, podkreślając elastyczność wytwarzania przyrostowego, które wypełnienia luki podczas niedoborów spowodowanych brakiem dostaw. Jej konstrukcja dzięki zastosowaniu PA 11 jest bardziej elastyczna, a kompaktowy kształt umożliwia wytwarzanie dużych ilości przy bardzo niskich kosztach. Cienkie wypustki na końcu wymazówki mogą być trudne do drukowania przestrzennego w przypadku wielu technologii, ale nie HP Multi Jet Fusion 3D, która pozwala uzyskać bardzo szczegółowe wydruki, zachowujące jednocześnie wytrzymałość i trwałość wymagane w tym zastosowaniu.

Przyrząd do pobierania wymazów drukowany z PA 11 w technologii HP MJF 3D

Zbiornik na płyn Extol — szczelność i odporność chemiczna

Korzystając z polipropylenu, firma Extol wykorzystuje technologię HP Multi Jet Fusion 3D, aby przyspieszyć proces projektowania i testowania, który w przypadku tradycyjnych metod, takich jak formowanie wtryskowe, może trwać bardzo długo.

Zbiorniczek pokazany na zdjęciu poniżej, został wyprodukowany w dwóch częściach, które zostały ze sobą połączone. Polipropylen HP 3D High Reusability PP można zgrzewać tradycyjnymi metodami dedykowanymi dla tworzyw sztucznych. Extol zastosował łączenie z wykorzystaniem nagrzanej płyty.

Uchwyt łopaty turbiny wiatrowej Vestas — ochrona i wsparcie

Vestas to firma zajmująca się turbinami wiatrowymi, która projektuje, produkuje i instaluje wiatrowe elektrownie na całym świecie. Jednym z komponentów wytwarzanych addytywnie przez koncern jest wykonany z TPU wspornik używany do ochrony małej części łopaty turbiny podczas obracania się, w szczególności podczas zmiany orientacji z poziomej na pionową.

Łopaty turbin wiatrowych mogą mieć ponad 60 metrów długości, a wsporniki wykonane z TPU pomagają chronić je przed zarysowaniami i uszkodzeniami, ograniczając częstotliwość ich napraw i konserwacji.

Wspornik łopaty turbiny wiatrowej wydrukowany w HP MJF 3D z TPU

Kanały systemu chłodzenia lampy HP Fusing — wysokie temperatury

HP również wykorzystuje swoją technologię przemysłowego druku 3D w produkcji komponentów montowanych w wytwarzanych przez siebie drukarkach 3D. Addytywnie są produkowane kanały chłodzące, montowane w lampach utrwalających w urządzeniach z serii HP Jet Fusion 5200 3D. Kanały te mają różny przekrój, co pomaga zrównoważyć ciśnienie i zapewnić równomierne chłodzenie lamp. Są produkowane z materiału PA 12, który nadaje się do wytwarzania komponentów pracujących w podwyższonej temperaturze. (temp. wewnątrz drukarki osiąga 188 C).

Kanały systemu chłodzenia lampy HP Fusing w drukarkach 3D z serii HP Jet Fusion 5200

Komponenty samochodu wyścigowego — poprawa aerodynamiki

Triple Eight Race Engineering znani również jako Red Bull Holden Racing Team, wykorzystują druk z PA 12 w technologii HP 3D do poprawy aerodynamiki w swoich samochodach wyścigowych. Korzystając z tej metody wytwórczej, inżynierowie z zespołu wyścigowego mogą zmniejszyć wagę oraz poprawić wydajność i użyteczność komponentów. Skrócenie cyklu projektowego i czasu potrzebnego do uzyskania gotowych części pozwala zaoszczędzić kilka tygodni. Obniżenie kosztów wytwarzania to kolejny plus, wynoszący około 80 % w porównaniu z tradycyjną produkcją.

Zmodyfikowane i wydrukowane w technologii HP Multi Jet Fusion 3D komponenty motoryzacyjne

Powyższe przykłady zastosowań udowadniają, że warto skorzystać z nowych możliwości w rozwoju przyszłych produktów.

Jeśli chcesz przekonać się osobiście, jak technologia HP Multi Jet Fusion 3D może usprawnić Twój proces produkcyjny, testuj druk HP 3D na platformie AM3D, oferującej produkcję addytywną dla przemysłu z możliwością uzyskania natychmiastowej wyceny kosztów online.

CZYTAJ WIĘCEJ: