Powtarzalność i dostosowanie do indywidualnych potrzeb są głównymi czynnikami w produkcji urządzeń i akcesoriów medycznych, które uformowane i dopasowane w pełni do unikalnego kształtu stopy pacjenta, są bardziej skuteczne w korekcji wady stóp i rehabilitacji.

Wkładki ortopedyczne

Niestandardowe wkładki ortopedyczne do stóp są przepisywane przez ortopedę lub podologa pacjentom ze schorzeniami takimi jak na przykład cukrzyca czy otyłość, destabilizujących chód, do codziennego użytku dla poprawy ich komfortu podczas poruszania się. Wkładki są również zalecane biegaczom, których liczba stale wzrasta na przestrzeni ostatnich kilkunastu lat.

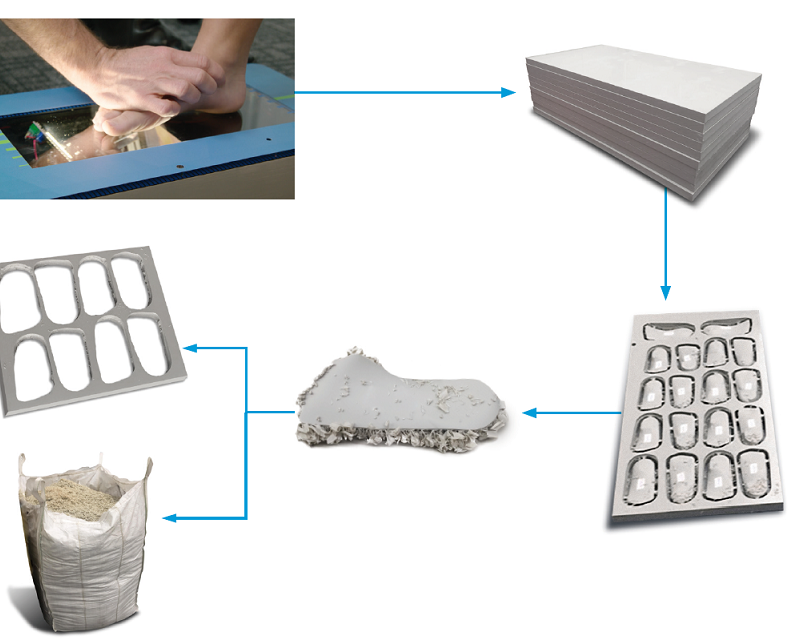

Aktualne metody produkcji wkładek

Wykonane na zamówienie wkładki ortopedyczne powstają na podstawie szczegółowego badania stóp i postawy ciała pacjenta, po której następuje ich formowanie i produkcja. Dostosowywanie wkładek indywidualnie do pacjenta, zazwyczaj wiąże się z wyższymi kosztami po jego stronie.

Aby wytworzyć spersonalizowane wkładki ortopedyczne, stosuje się trzyetapowy proces: diagnozę, projekt wkładki i produkcję.

Istnieją trzy główne metody produkcji niestandardowych wkładek ortopedycznych:

- formowanie próżniowe (termoformowanie), w którym producenci używają gipsu do wykonania odlewu stopy pacjenta, a następnie formują go próżniowo, aby stworzyć spersonalizowany wyrób.

Odlewy gipsowe

- obróbka CNC – cyfrowa metoda wytwarzania wkładki, która polega na usuwaniu warstwy materiału z przedmiotu obrabianego w celu uzyskania zaprojektowanych kształtów. W zależności od pożądanych cech geometrycznych produktu można wybrać z szeregu rodzajów obróbki skrawaniem takich jak frezowanie, toczenie, wiercenie, szlifowanie itp. Do każdego z tych rodzajów stosuje się dedykowane obrabiarki charakteryzujące się odpowiednią kinematyką.

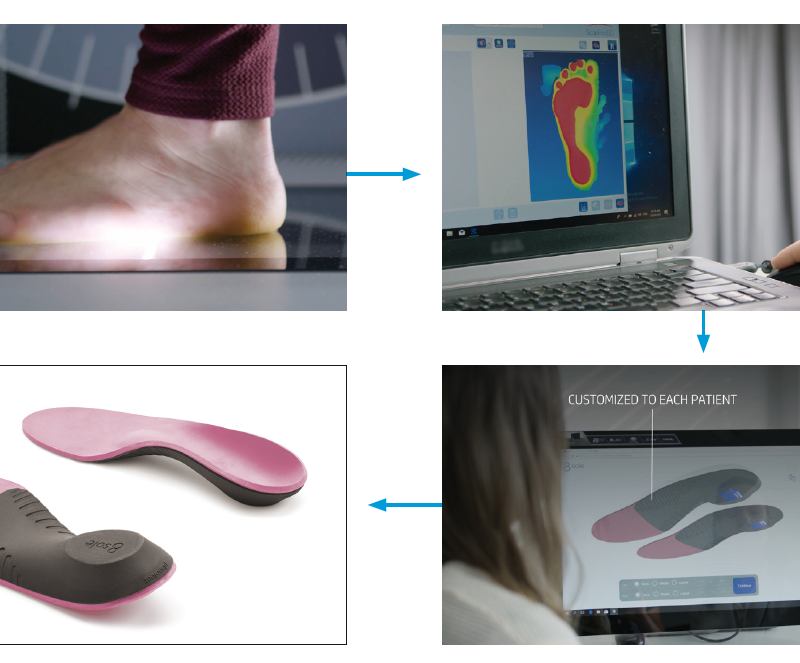

Proces skanowania 3D stopy

- druk 3D – to również cyfrowa metoda wytwarzania wkładki, która także obejmuje skanowanie stopy, ale proces produkcyjny jest realizowany addytywnie. Pozwala to na większą swobodę i kreatywność projektową oraz optymalizację procesu produkcyjnego, oferując szereg korzyści zarówno lekarzom, jak i pacjentom.

Skanowanie 3D i addytywna produkcja wkładek

Producenci wkładek ciągle szukają sposobów na przezwyciężenie niektórych powszechnych wyzwań związanych z istniejącymi metodami produkcji, w tym:

– wyeliminowania wielu godzin pracy operatora maszyn CNC, związanego ze zmianami w ich ustawieniach, co utrudnia skalowanie działalności

– przycinania i szlifowania krawędzi wkładki po obróbce CNC, co jest pracochłonne i trwa do 20 minut na parę, ponadto jest procesem podatnym na błędy ludzkie

– pozbywanie się odpadów wymaga przydzielonych zasobów i zadań związanych z obsługą materiałów

– sprzęt i surowce niezbędne do tradycyjnej produkcji wymagają też określonej przestrzeni magazynowej i produkcyjnej.

Dotychczas stosowane metody produkcji wkładek (termoformowanie i obróbka CNC) mają ograniczone możliwości personalizacji, wytwarzania struktur amortyzujących czy zapewnienia przewiewności, zmiennej twardości oraz profesjonalnego dopasowania właściwości do rodzaju uprawianego sportu.

Optymalizacja wytwarzania wkładek dzięki produkcji addytywnej (AM)

Druk 3D może z powodzeniem zastąpić istniejące metody produkcji spersonalizowanych wkładek. Wraz z rozwojem technologii addytywnych, producenci mogą eksperymentować z większą swobodą i kreatywnością, oferując korzyści zarówno lekarzom, jak i pacjentom.

HP Multi Jet Fusion (MJF) to przełomowa technologia druku 3D, która zwiększa wartość produktu końcowego pod względem wydajności i jakości, a także pomaga w usprawnieniu procesu produkcyjnego.

Na etapie projektowania klinicyści mogą bezproblemowo zeskanować stopę pacjenta i dostosować projekt wkładki do jego specyficznych potrzeb, co skutkuje lepiej dopasowanym produktem końcowym, a zatem bardziej efektywnym w korekcji wady. Ten proces eliminuje potrzebę wielokrotnych wizyt, które są wymagane w celu przetestowania i dopasowania formy gipsowej.

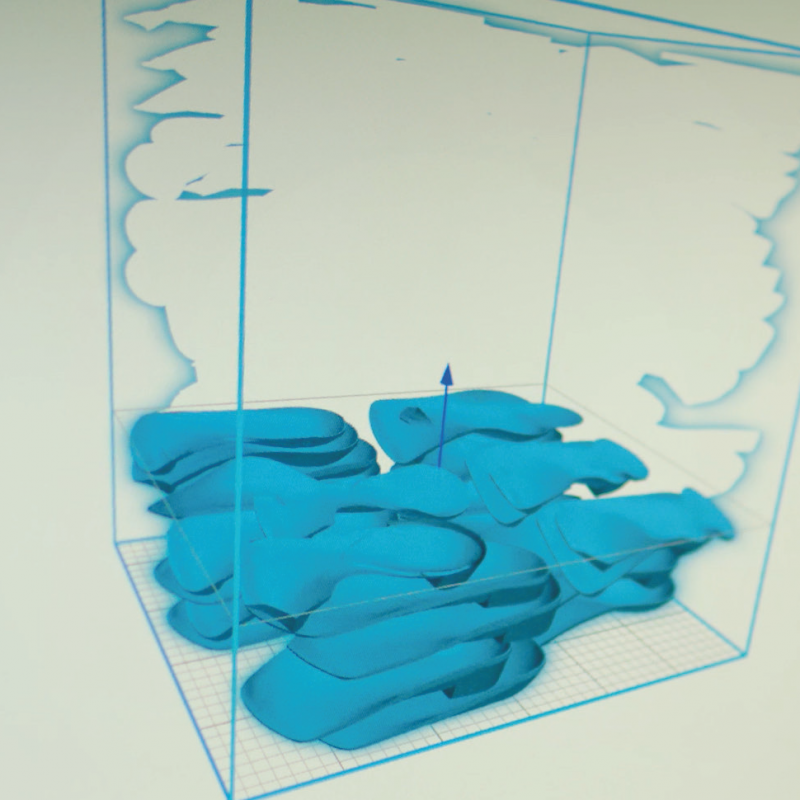

Druk 3D wkładek

Przeniesienie produkcji wkładek na wyższy poziom

Druk 3D może pomóc producentom obniżyć koszty wytwarzania zaopatrzenia ortopedycznego w dłuższej perspektywie dzięki konsolidacji produkcji – zmniejszając w ten sposób zasoby związane z tradycyjnymi procesami wytwórczymi.

Technologia HP Multi Jet Fusion jako jedna z najbardziej zaawansowanych metod produkcji addytywnej oferuje producentom wkładek następujące korzyści:

1. Dostosowywanie

Swoboda projektowania i wysoka jakość wydruków uzyskiwanych w procesie druku 3D umożliwia producentom:

- Poprawę komfortu poprzez zmniejszenie wagi i grubości tam, gdzie materiał nie jest potrzebny (minimalna grubość 1 mm).

- Poprawę sztywności tylko tam, gdzie jest to konieczne, dzięki miejscowym wzmocnieniom.

- Poprawę przyczepności wkładki do buta dzięki zastosowaniu tekstur.

Innowacyjne i niestandardowe projekty wkładek pozwalają również na wyróżnienie marki poprzez dodanie logo firmy lub innych znaków wyróżniających.

2. Powtarzalne, wysokiej jakości produkty

Technologia HP MJF umożliwia wytwarzanie wkładek o właściwościach izotropowych i doskonałej dokładności wymiarowej, natomiast wkładki obrabiane w CNC wymagają znacznych nakładów pracy ręcznej po obróbce (usunięcie formy, szlifowanie i wyścielenie).

Oznacza to, że ręcznie produkowane wkładki mogą nieznacznie różnić się pod względem dokładności wymiarowej (do 1 mm), a gdy klient potrzebuje tej samej pary, którą zamówił kilka miesięcy wcześniej, jej dokładne odtworzenie może być trudne, a czas oczekiwania wynosi od kilku do kilkunastu dni. Operacje postprocessingu HP MJF nie wymagają szlifowania, dzięki czemu zapewniają ogólnie wysoką powtarzalność i tolerancje +/- 0,3 mm (grubość wkładki).

3. Niższe koszty produkcji oraz mniej odpadów

W porównaniu z tradycyjnymi metodami produkcji druk 3D w technologii HP MJF może spowodować 6-krotne zmniejszenie prac ręcznych – projekty mogą być wysyłane bezpośrednio do drukarki, podczas gdy w równoważnym procesie z wykorzystaniem obróbki CNC zwykle potrzeba kilku operatorów. To sprawia, że produkcja z zastosowaniem tej technologii jest łatwiejsza do skalowania. Przycinanie i szlifowanie krawędzi wkładek wytwarzanych za pomocą obróbki CNC może zająć do 20 minut na parę, natomiast załadowanie i rozładowanie drukarki HP 3D zajmuje tylko 3 minuty w przeliczeniu na parę, dodatkowo zautomatyzowany postprocessing w automatycznej piaskarce skraca czas i zmniejsza koszty pracy ręcznej. Może również wpłynąć na poprawę jakości powierzchni wkładki, co bezpośrednio wpływa na proces jej czyszczenia (idealnie gładka powierzchnia wkładki nie pozwala na wnikanie bakterii i ułatwia zachowanie higieny).

Druk 3D w technologii HP MJF może pomóc nawet 20-krotnie zmniejszyć ilość odpadów w porównaniu z subtraktywnymi procesami produkcyjnymi ze względu na wysoki współczynnik odzysku niespieczonego proszku – nawet do 86%.

4. Szybsza produkcja = skuteczniejsza korekcja wady

Skrócony czas realizacji wkładek dzięki HP MJF oznacza, że lekarze mogą zażądać zmian w projekcie, a takie zmiany mogą być szybciej wdrażane i testowane. Gdy stan zdrowia pacjentów zależy od prawidłowego ułożenia, chodu i komfortu, szybki dostęp do spersonalizowanej wkładki może znacznie poprawić jakość życia czy wpłynąć na lepszą motorykę i ograniczenie występowania kontuzji u sportowców.

Wkładki ortopedyczne indywidualnie drukowane w 3D

5. Zautomatyzowany postprocessing

Podobnie jak w przypadku konwencjonalnych procesów produkcyjnych, wydruki 3D nie są w pełni gotowe, dopóki nie zostaną poddane postprocessingowi 3D. Polega on na końcowej, fizycznej obróbce wydruku 3D w celu uzyskania jednego z poniższych efektów:

– podniesienia walorów estetycznych produktu

– poprawienia możliwości funkcjonalnych elementu

– obróbki powierzchni druku 3D, w celu uzyskania właściwego efektu

– przygotowania obiektu do łączenia z innymi w większą całość

– podwyższenia trwałości danego wydruku 3D

Dzięki addytywnej produkcji w technologii HP MJF 3D oraz w pełni zautomatyzowanemu postprocessingowi 3D wkładki mogą być produkowane w ciągu kilku godzin.

Firma DyeMansion 3D jest dostawcą najbardziej zaawansowanych rozwiązań przeznaczonych do postprodukcji wydruków powstałych w przemysłowych technologiach proszkowych, takich jak HP MJF 3D oraz SLS. Dzięki systemowi PowerFuse S wydruki 3D mogą z powodzeniem konkurować jakością powierzchni porównywalną z tą uzyskiwaną w formowaniu wtryskowym. Oznacza to brak konieczności utrzymywania zapasów, w odróżnieniu od wytwarzania wkładek przy użyciu tradycyjnych metod i maszyn, które wymagają procesów magazynowych; z addytywną produkcją HP MJF 3D poziom zapasów można obniżyć nawet 7-krotnie.

Postprocessing 3D

6. Zalety materiału HP 3D High Reusability PA 11

Wkładki ortopedyczne można drukować w technologii HP MJF przy użyciu materiału HP 3D High Reusability PA 11 – proszku oferującego wytwarzanie mocnych, plastycznych i funkcjonalnych komponentów – zatem wręcz idealnego materiału do produkcji protez, wkładek czy obuwia sportowego.

HP 3D HR PA 11 charakteryzuje się zwiększonym wydłużeniem przy zerwaniu, zapewniając odporność na uderzenia oraz pozwalając na mocne zginanie wkładki bez pękania lub tworzenia minimalnych odkształceń, co oznacza, że wkładka odzyska swój pierwotny kształt.

PA 11 posiada również odporność na ścieranie, wilgoć, substancje chemiczne, a także przyczepność, co ułatwia połączenie wkładki za pomocą kleju z amortyzującą powłoką, wykonaną z materiału na przykład obrabianego w CNC.

HP 3D HR PA 11 został zaprojektowany z myślą o zmniejszeniu negatywnego wpływu na środowisko i ograniczeniu odpadów przy jednoczesnej optymalizacji kosztów i jakości wydrukowanych części. PA 11 jest bowiem uzyskiwany z odnawialnych zródeł – pochodzi z oleju rycynowego i nadaje się do ponownego wykorzystania nawet w 85% jeśli nie został spieczony w procesie druku 3D, co dodatkowo pomaga zoptymalizować koszt jednostkowy.

Dzięki technologii HP Multi Jet Fusion firmy ortopedyczne mogą eksperymentować ze złożonymi geometriami, aby produkować bardziej wydajne i nowocześnie wyglądające aparaty ortopedyczne. Materiały, takie jak PA 11, pomagają zmniejszyć ich masę, jednocześnie poprawiając trwałość i wytrzymałość.

Druk 3D umożliwia zatem w przemyśle ortopedycznym tworzenie produktów, których wcześniej nie dało się wyprodukować.

CZYTAJ WIĘCEJ: