Przemysł motoryzacyjny, podobnie jak 100 lat temu zrewolucjonizował produkcję wprowadzeniem automatycznej linii montażowej, obecnie również jest pierwszym sektorem, w którym innowacyjne technologie przeobrażają procesy produkcyjne, a druk 3D odgrywa w tej transformacji kluczową rolę. Liderzy adaptacji technologii addytywnych w branży automotive nie tylko regularnie wykorzystują druk 3D w produkcji seryjnej specjalnych przyrządów, opraw lub innych narzędzi, ale również gotowych elementów, co stanowi kolejny etap wdrożenia Additive Manufacturing (AM), określany jako Distributed Idea Generation.

Używanie większych flot drukarek 3D, pracujących w różnych technologiach przyrostowych gwarantuje szybką produkcję wielu komponentów funkcjonalnych na miejscu, bez potrzeby ich magazynowania. Stanowi to nie tylko ogromną zaletę w optymalizacji kosztów związanych z przechowywaniem zapasowych części „pod ręką”, czego od producentów samochodowych wymaga prawo, ale wpływa również na uodpornienie łańcucha dostaw na zakłócenia, spowodowane czynnikami zewnętrznymi. W obliczu kataklizmów w 2011 roku w Japonii, zakłócenie łańcucha dostaw, które dotknęło wtedy Toyotę, spowodowało spadek kwartalnego zysku firmy o 75%, dlatego światowe koncerny motoryzacyjne coraz częściej posiadają cyfrowe magazyny części zmiennych, które w razie potrzeby mogą zostać wydrukowane na drukarce 3D w zakładzie lub lokalnie dostępnej sieci druku 3D na zlecenie.

Jakie części zamienne można wytwarzać addytywnie?

Wiele komponentów motoryzacyjnych o skomplikowanych strukturach wewnętrznych można produkować bardziej ekonomicznie przy użyciu AM niż za pomocą formowania wtryskowego lub obróbki CNC. Dzięki optymalizacji topologicznej złożone podzespoły, wymagające dotychczas czasochłonnego montażu, można zastąpić jedno- lub dwuczęściowymi, wydrukowanymi przestrzennie. Trendy związane z elektryfikacją pojazdów, wpływają na postępy druku 3D w produkcji komponentów silnika o skomplikowanych geometriach na przykład przez zmniejszenie ogólnej liczby jego części. Przyrostowo z wykorzystaniem HP MJF, SLS czy SLA, wytwarza się obecnie deski rozdzielcze i ramy siedzisk, panele nadwozia i drzwi, lusterka zewnętrzne, gałki biegów oraz wiele innych elementów funkcjonalnych z tworzyw sztucznych, a w technologii SLM i PolyJet opony i kołpaki.

Części motoryzacyjne wydrukowane w technologii HP MJF 3D

Przemysł motoryzacyjny chętnie współpracuje z dostawcami rozwiązań do druku 3D, aby w pełni wykorzystać jego potencjał w optymalizacji wielu funkcjonalnych elementów. EDAG, wspólnie z HP, opracował gotowy do seryjnej produkcji, aktywny dystrybutor płynu chłodzącego w pojazdach elektrycznych, a Adient, światowy lider w branży foteli samochodowych, wytwarza addytywnie na urządzeniach z serii HP MJF 3D nowy, lżejszy zagłówek, przy zachowanej wytrzymałości i elastyczności. W gronie wczesnych użytkowników technologii HP 3D są też inni globalni dostawcy części motoryzacyjnych tacy jak Exol i Yazaki, którzy dzięki temu osiągają większą wydajność produkcyjną, obniżając koszty operacyjne związane między innymi z magazynowaniem części zapasowych.

Produkcja addytywna sprawdza się również w serwisowaniu starszych modeli samochodów i motocykli, które przestały być już produkowane. Łącząc nowe technologie takie jak skanowanie 3D i modelowanie 3D oraz druk 3D, możliwe jest odtworzenie uszkodzonych części, niedostępnych na rynku lub ekonomiczna produkcja podzespołów dla pojazdów produkowanych w niewielkich seriach. Koncern samochodowy Porsche wykorzystuje różne technologie przyrostowe do wytwarzania na przykład dźwigni zwalniającej sprzęgło w modelu 959 oraz 8 innych części, korzystając z SLM, a także SLS i HP MJF. Testuje obecnie, czy druk 3D nadaje się do produkcji kolejnych 20 elementów. Wystarczy użyć trójwymiarowych danych projektowych lub skan 3D komponentu, aby rozpocząć produkcję. Wszystkie części, które są wytwarzane addytywnie (przy użyciu na przykład HP MJF czy SLS) spełniają wymagania pod względem absolutnej wierności oryginalnej specyfikacji, z technicznego i wizualnego punktu widzenia.

Aktywny dyfuzor chłodziwa do pojazdów elektrycznych – konstrukcja EDAG, druk HP MJF

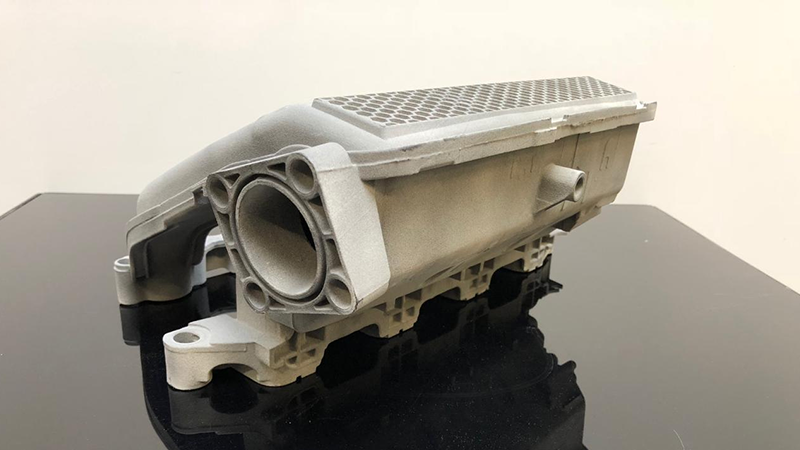

Z druku 3D korzystają również producenci samochodów wyścigowych, dla których liczy się obniżenie masy i zwiększenie wytrzymałości pojazdu. Według Ramona Pastora – wiceprezesa ds. druku 3D w HP, ich technologia oferuje najlepszą hermetyczność i wodoszczelność, wymaganą w wytwarzaniu z tworzyw sztucznych lekkich pojazdów nie tylko wyścigowych, ale i elektrycznych. Potwierdza to amatorska drużyna wyścigów sportowych z Belgii – Heli Racing, która zastosowała technologię HP MJF 3D w produkcji kolektora, zastępując dotychczas wykonany w modelu BMW 120d z dwóch sklejonych ze sobą części formowanych wtryskowo, jednoelementowym wytworzonym addytywnie. Nowy kolektor wytrzymał podczas zawodów ciśnienie 3 barów i temperaturę do 80ºC czego nie udawało się jego poprzednikowi – pękał wzdłuż połączenia klejowego, które nie było wystarczająco mocne, aby wytrzymać ciśnienie i warunki termiczne.

Kolektor dolotowy silnika BMW 120d wydrukowany w technologii HP MJF 3D

Zmniejszenie masy, a tym samym optymalizacja wydajności energetycznej i zmniejszenie emisji CO2 przez pojazdy to dla branży motoryzacyjnej powód zastosowania druku 3D w produkcji coraz większej liczby komponentów. Dodatkowo można zrezygnować z transportu gotowych elementów plastikowych, wytwarzając je na żądanie, przechowując tylko pliki skatalogowanych cyfrowo części na serwerach zamiast fizycznych stocków. To pozwala na zwiększenie odporności łańcucha dostaw od czynników zewnętrznych i bardziej zrównoważoną produkcję.

CZYTAJ WIĘCEJ: