Analizując współczesne trendy rozwojowe w dziedzinie addytywnych technik wytwarzania, obserwuje się dynamiczny rozwój technologii HP 3D MJF, jako jednej z najbardziej efektywnych technik produkcji przyrostowej. Pierwsze testy wykonywane w celu scharakteryzowania szczelności oraz odporności chemicznej drukowanych części przy użyciu technologii HP Multi Jet Fusion (MJF) pokazują, że mają wysoką odporność chemiczną na wiele powszechnie stosowanych płynów w przemyśle i mogą być używane jako pojemniki lub rurociągi pracujące z wodą, nawet pod ciśnieniem.

HP3D.pl współpracując z kołem naukowym AGH Racing, który zajmuje się budową bolidu wyścigowego (biorącego udziału w zawodach Formuła Student – najbardziej prestiżowym konkursie inżynierskim związanym z motoryzacją na świecie) testowało odporność chemiczną elementów drukowanych z materiału PA12 CB, stosowanego w technologii HP MJF.

Tegoroczny projekt AGH Racing zakładał zbudowanie układu paliwowego, a przede wszystkim zbiornika paliwa, przy łączeniu elementów wykonywanych z różnych materiałów i w różnych technologiach, także addytywnych i sprawdzenie jego odporności na benzynę, jak również ocenę odporności wydruków działanie płynu hamulcowego.

Odporność PA 12 CB na benzynę

W pierwszym badaniu sprawdzano odporność elementu wykonanego z materiału PA12 CB na działanie benzyny, a pośrednim – obserwacja wszelkiego rodzaju wytrąceń, przebarwień, zmian struktury oraz przesiąkania. W tym celu przygotowano projekt zamykanego zbiorniczka testowego o pojemności około 200 ml i ściankach zewnętrznych o grubości 3 mm. Wewnątrz zbiornika umieszczono cztery perforowane przegrody o grubościach ścianki: 1,5 mm, 1,2 mm, 1,0 mm oraz 0,8 mm. Przed przystąpieniem do badania naczynie zostało dokładnie osuszone, a następnie zalane benzyną bezołowiową i zamknięte.

Obserwacje wykonano:

- po upływie jednej godziny

- po upływie jednej doby

- po upływie trzech dób

- po upływie siedmiu dób

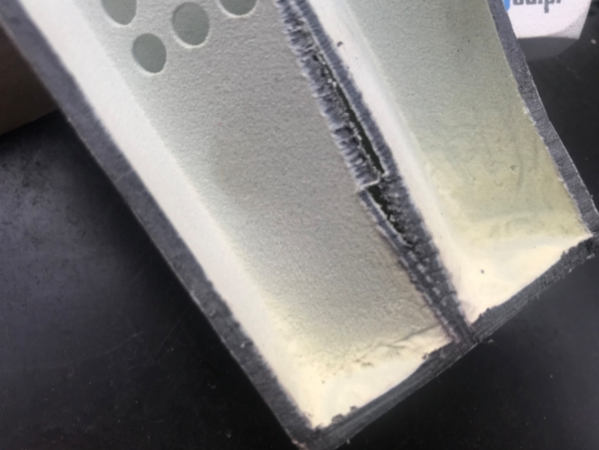

Po siedmiu dobach przelano paliwo do czystego naczynia w celu oceny przejrzystości i ewentualnych wytrąceń. Następnie przecięto badany zbiornik w celu oceny stanu materiału.

Wyniki obserwacji

Przed przystąpieniem do właściwego badania, tj. po osuszeniu zbiornika i przed zalaniem go benzyną zaobserwowano nieznaczne pofalowanie najcieńszych z przegród.

Po upływie jednej godziny od zalania zbiornika benzyną, nie zauważono widocznych wytrąceń, osadów, odkształceń, ale jedynie odbarwienia na powierzchni wydruku w miejscach, w których benzyna ściekła w trakcie napełniania zbiornika.

Po upływie jednej doby nadal brak było widocznych wytrąceń, osadów, odkształceń, natomiast przegrody wewnętrzne uległy pofalowaniu.

Po upływie 72 godzin od zalania zbiornika benzyną nie pojawiły się wytrącenia, osady czy odkształcenia, ale nastąpił nieznaczny postęp w stopniu pofalowania przegród wewnętrznych.

Po siedmiu dobach od zalania zbiornika benzyną brak widocznych wytrąceń, osadów, odkształceń, ale nastąpił nieznaczny postęp w stopniu pofalowania przegród wewnętrznych, śladów przesiąkania benzyny przez ścianki zbiornika brak.

Po przelaniu benzyny do czystego naczynia również nie było widocznych wytrąceń ani osadów, a po przecięciu zbiornika zauważono odbarwienia na ściankach zbiornika i drobny osad zgromadzony przy podstawie i w trudno dostępnych miejscach – osad nie jest luźny, ale daje się zeskrobać.

Zmiany zachodzące w czasie w pojemniku na paliwo

Wyniki badania pokazały, że elementy wykonane z materiału PA12 CB w bezpośrednim kontakcie z benzyną nie uległy negatywnym oddziaływaniom, jednakże należy zauważyć, że ściany o nieznacznych grubościach mogą ulec częściowej deformacji. Struktura wydruku nie przesiąkła płynem znajdującym się w środku naczynia. Benzyna nie rozpuszcza materiału ani nie wytrąca osadów, jedynie odbarwia jego powierzchnię, a zaobserwowany osad okazał się pozostałością po oczyszczaniu wydruku, która nie została usunięta z wnętrza ze względu na skomplikowany kształt i niedostępność niektórych miejsc.

Odporność PA 12 CB na działanie płynu hamulcowego

Domyślnie w kanałach zasilania i wylotowym pomp hamulcowych – których użyto w projekcie – mocowane są złącza oraz śruby banjo wykonane ze stali. Ma to znaczenie w przypadku otworu wylotowego, w którym ciśnienie płynu hamulcowego, powstające w wyniku nacisku na pedał przez kierowcę, wymaga pewnego zamocowania wyżej wymienionych elementów do ochrony przed rozszczelnieniem całego układu.

Inaczej wygląda sytuacja połączenia pompy ze zbiornikiem wyrównawczym, gdzie niewielkie ciśnienie hydrostatyczne cieczy umożliwia wykorzystanie materiału na złącza i śruby o własnościach wytrzymałościowych gorszych od stali, ale za to o znacznie mniejszej gęstości, co za tym idzie – ostatecznej masie podzespołu. Ważnym czynnikiem jest tutaj odporność na działanie płynu hamulcowego, który jest chemicznie bardzo agresywny.

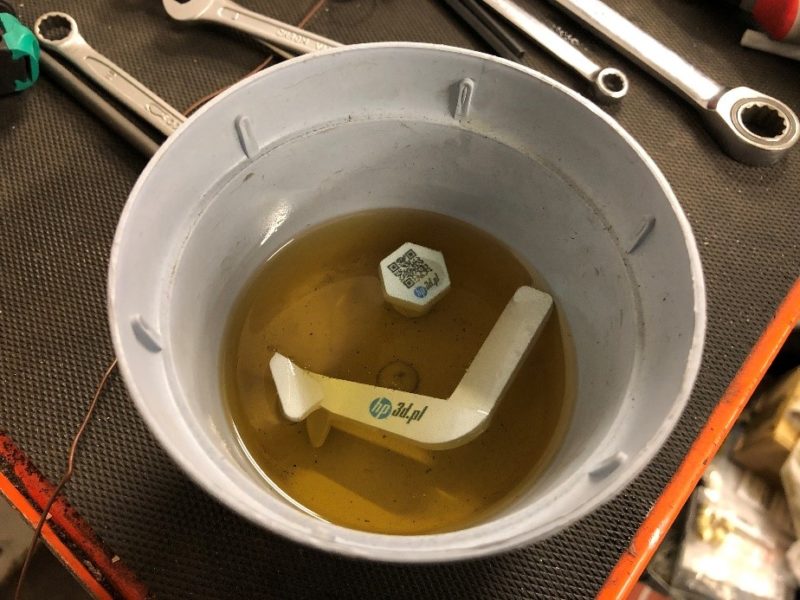

Elementy wydrukowane w technologii HP MJF 3D zamoczone w płynie hamulcowym

Wyniki badania

Badanie wpływu płynu hamulcowego na wydruki nie wykazało działania niszczącego na materiał PA 12CB. Nie zaobserwowano kurczenia, rozwarstwienia ani innych reakcji (elementów wydrukowanych z PA 12 CB zanurzonych w płynie DOT 3). Badane elementy były poddane obserwacji przez 7 dni . Nie zaobserwowano w tym czasie żadnych zmian na elementach zanurzonych w płynie hamulcowym.

Wydruk zbiornika wyrównawczego w technologii HP MJF z materiału CB PA 12 pozwolił na uzyskanie elementu chłodzenia bolidu elektrycznego, który jest lżejszy od tradycyjnego zbiornika o 143,1 g. Ponadto nowy kształt dopasowany do ramy bolidu umożliwiał łatwe uzupełnienie układu chłodzenia wodą destylowaną (otwór wlewu skierowany do góry. Przy zastosowaniu gotowego zbiornika otwór ten skierowany był do boku). Testy wykazały ponadto, że wydrukowany zbiornik nie nasiąka wodą.

Zbiornik wyrównawczy płynu chłodniczego

PA 12 CB ma wysoką odporność chemiczną na wiele powszechnie stosowanych w przemyśle płynów. W poniższej tabeli wymieniono główne grupy płynów, które można stosować w zbiornikach wykonanych z tego materiału:

Płyn |

Zachowanie chemiczne |

Rozcieńczone zasady |

Brak reakcji |

Skoncentrowane zasady |

Brak reakcji |

Gorąca woda |

Umiarkowane oddziaływanie |

Sole chloru |

Brak reakcji |

Alkohol |

Brak reakcji |

Estry |

Brak reakcji |

Etery |

Brak reakcji |

Ketony |

Brak reakcji |

Węglowodory alifatyczne |

Brak reakcji |

Olej silnikowy |

Brak reakcji |

Aromatyczne węglowodory |

Brak reakcji |

Toluen |

Brak reakcji |

Benzyna bezołowiowa |

Brak reakcji |

Płyn hamulcowy Dot 3 |

Brak reakcji |

Chlorowane węglowodory |

Umiarkowane oddziaływanie |

Trichloroetylen |

Umiarkowane oddziaływanie |

Testy wykonywane w celu scharakteryzowania szczelności elementów wytworzonych przy użyciu technologii HP Multi Jet Fusion (MJF) pokazały, że mogą być używane jako pojemniki lub rurociągi pracujące z wodą, nawet pod ciśnieniem.

Oto główne zmienne konstrukcyjne, określające maksymalne ciśnienie, które może wytrzymać dana część:

- grubość ściany

- kształt

- temperatura

- rodzaj płynu

Zalecane wartości, dla których zbiorniki płynów (pojemniki lub rurociągi) pracują przez pewien czas z wodą pod ciśnieniem w temperaturze 25 ° C:

Grubość ściany |

3 bary |

10 bary |

20 barów |

1,25 mm |

Rekomendowana |

Nierekomendowana |

Nierekomendowana |

2,5 mm |

Rekomendowana |

Rekomendowana |

Nierekomendowana |

4 mm |

Rekomendowana |

Rekomendowana |

Rekomendowana |

Większość krajowych dystrybutorów nie udostępnia informacji na temat właściwości poszczególnych rodzajów materiałów do druku 3D. Optymalne parametry procesu wytwarzania addytywnego oraz właściwości mechaniczne wydruków użytkownicy najczęściej muszą określić sami na podstawie własnych analiz, które są czasochłonne i wymagają dużego nakładu pracy. Dzięki badaniom przeprowadzonym przez nas (HP3D.pl) we współpracy min. z kołem naukowym AGH Racing inżynierowie produkcji otrzymają potrzebne im informacje o właściwościach materiałowych, których znajomość jest niezbędna do zaprojektowania i wykonania konkretnego wyrobu, o wymaganych właściwościach mechanicznych i termicznych.

CZYTAJ WIĘCEJ: