Zarządzanie procesami produkcji w oparciu o Lean Manufacturing, które wywodzi się z Systemu Produkcyjnego Toyoty jest obecnie powszechne nie tylko w sektorze motoryzacyjnym, ale we wszystkich branżach przemysłowych. Wyzwania, jakim przedsiębiorstwa produkcyjne muszą sprostać w dobie ogromnej konkurencji na rynku i zmian w oczekiwaniach konsumentów, wpływają na procesy wytwarzania. Modyfikacje na linii produkcyjnej wymagają wielu zasobów i są czasochłonne, więc ich wprowadzenie często przestaje być opłacalne.

Dzięki zastosowaniu druku 3D można znacząco usprawnić procesy montażowe, wpłynąć na ograniczenie zapasów i zużycie materiałów oraz zmienić profil linii produkcyjnej, co wpływa wprost na zwiększenie opłacalności produkcji.

Wybór właściwej technologii addytywnej pozwoli bardzo szybko i tanio wytwarzać różnorodne pomoce produkcyjne, które dotychczas powstawały z użyciem formowania wtryskowego lub CNC ze stali czy aluminium, w ramach długotrwałych i kosztownych procesów. Narzędzia i uchwyty drukowane w 3D z tworzyw sztucznych są ponadto lżejsze od metalowych, a jednocześnie spełniają takie same wymagania wytrzymałościowe. W technologii HP Multi Jet Fusion 3D, wykorzystującej materiały budulcowe takie jak poliamidy PA 11 i PA 12 oraz elastomery TPU (BASF i Lubrizol) można uzyskać wydruki o doskonałej wytrzymałości i elastyczności oraz bardzo jednorodnych właściwościach mechanicznych. Coraz więcej przedsiębiorstw działających na rynku maszyn, decyduje się na wdrożenie właśnie tej technologii do optymalizacji komponentów, serwisowania maszyn i produkcji części zapasowych, a nawet znakowania przymiarów oraz identyfikacji narzędzi.

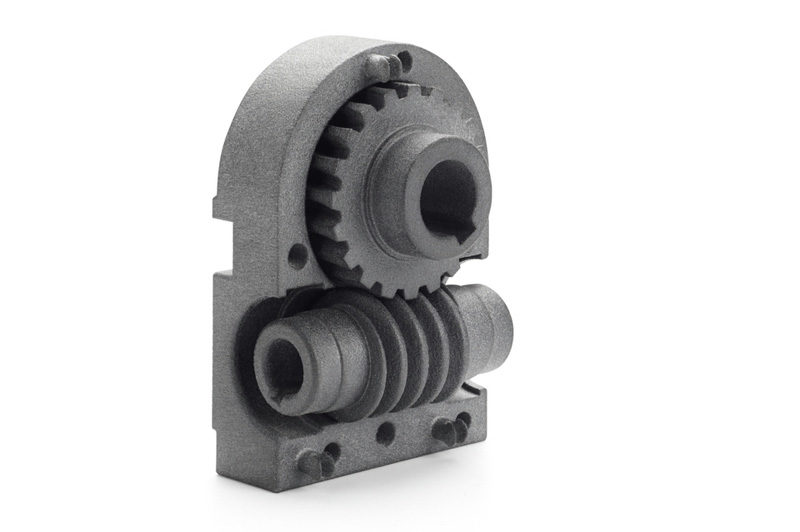

Przykładem jak wykorzystanie technologii HP MJF 3D w tworzeniu tłoczysk, kół pasowych, kół zębatych, przegubów i innych części wpływa na obniżenie kosztów produkcji jest włoska firma Biesse, działająca na rynku maszyn i systemów do obróbki (drewna, szkła, marmuru i kamienia).

Marco Mencarini – kierownik biura technicznego i prototypów w Biesse Group, wykorzystującego tę technologię, wyliczył oszczędność kosztów i czasu dla serii 100 części mechanicznych o wadze 50 mg każda:

• W porównaniu z obróbką CNC, HP Multi Jet Fusion 3D może obniżyć koszty o 67% i skrócić czas dostawy z 20 dni do 1 dnia.

• W porównaniu z formowaniem wtryskowym, Multi Jet Fusion może obniżyć koszty o 86% w pierwszym roku, a czas realizacji z 90 dni do 1.

Przykłady elementów drukowanych w MJF w firmie Biesse

Wykorzystując rozwiązania HP, biuro technologiczne Biesse może tworzyć produkty dla klientów, oferując modułowe rozwiązania od projektu pod klucz dla dużych producentów, po indywidualne automaty i stacje robocze dla małych i średnich przedsiębiorstw, w zróżnicowanym środowisku przemysłowym.

Sigmadesign to kolejna firma, która stosując technologię HP MJF 3D, zoptymalizowała projekt niektórych części, na przykład w maszynach do etykietowania owoców, tym samym obniżając koszty ich wytworzenia o 68% w porównaniu do używanego dotychczas CNC. Na urządzeniach z serii HP Jet Fusion 3D wydrukowano miedzy innymi łącznik aplikatora próżniowego, wykonywany dotąd z aluminium. Inżynierom Sigmadesign udało się poprawić geometrię części, wprowadzając w niej kanały ciągłego przepływu powietrza, co było niemożliwe do uzyskania w produkcji z wykorzystaniem CNC. Łącznik aplikatora próżniowego pracując pod ciśnieniem od -2 do -3 psi musi wytrzymać dziesiątki milionów cykli pracy, dlatego ważne było aby otwory wprowadzone do projektu wytwarzane zostały z określoną tolerancją, pozwalającą zachować maksymalną wytrzymałość między złączką gwintowaną i częścią po procesie zgrzewania. Dzięki zastosowaniu technologii HP MJF 3D w produkcji komponentów maszyn Sigmadesign może wykonywać szybkie modyfikacje w projektach komponentów linii produkcyjnej, również narzędzi i osprzętu, które mogą być przeprowadzane jednocześnie dla wielu części, w ciągu kilku godzin zamiast tygodni czy dni. Przekłada się to na znaczne przyspieszenie i zwiększenie wydajności w wytwarzaniu, przy jednoczesnym ograniczeniu strat materiałowych.

Element maszyny produkcyjnej, porównanie jakości wykonania (CNC/FDM/MJF)

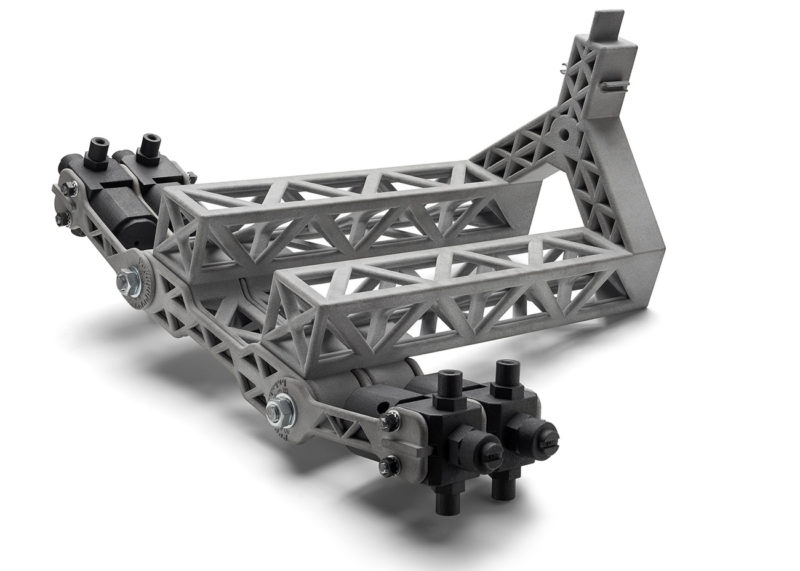

FICEP Steel Surface Systems (S3) działając w ramach grupy FICEP, wiodącego na świecie dostawcy maszyn dla producentów stali konstrukcyjnych, zastosował technologię HP do opracowania automatycznej linii lakierniczej daVINCI do gruntowania i malowania. Zoptymalizowano konstrukcję ramienia robota automatycznej linii, aby zmniejszając jego rozmiar, poprawić precyzję nakładania farby. Dzięki obniżeniu masy maszyny FICEP S3 szacuje, że uzyskał 72% oszczędności energii w porównaniu z konkurencyjnymi maszynami. Przeprojektowano wsporniki, które podpierają ramię robota i zidentyfikowano kolejne komponenty, które można ulepszyć wykorzystując druk 3D. W sumie ponad 40% części w automatycznej linii lakierniczej można wytwarzać przy użyciu HP MJF, w tym kół pasowych, osi i elementów konstrukcyjnych, co pozwala firmie na niedrogą produkcję części zamiennych w razie potrzeby, bez konieczności utrzymywania dużego zapasu.

Ramię robota lakierującego, wydruk MJF

Wdrażając rozwiązania HP na halach produkcyjnych można nie tylko obniżyć koszty produkcji i serwisowania maszyn, magazynowania części zapasowych, zużycia energii, ale również poprawić bezpieczeństwo i zwiększyć wydajność pracy operatorów na linii montażowej. Według inżynierów z Yazaki, przedsiębiorstwa rocznie wytwarzającego ponad sto tysięcy przyrządów i osprzętu, dzięki kolorowemu drukowi 3D dostępnym na urządzeniu z serii HP JF 580 3D można wytwarzać narzędzia z określonym znakowaniem pozwalającym na ich szybką identyfikację nawet w wielojęzycznych grupach operatorów, można również wprowadzać inne dane takie jak oznaczenia montażowe dla operatorów, co ułatwi im pracę i zwiększy bezpieczeństwo.

Wychodząc naprzeciw rosnącym potrzebom swoich klientów, firmy produkcyjne w Polsce (za pośrednictwem dystrybutora technologii HP MJF – HP3D.pl) mogą, podobnie jak Sigmadesign, FICEP czy Biesse, poprawić wydajność swoich parków maszynowych i obniżyć koszty produkcji, zyskując tym samym ogromną przewagę konkurencyjną, a także bardziej zrównoważoną produkcję, zgodną z zasadami Lean Manufacturing.

CZYTAJ WIĘCEJ: