Wraz z rozwojem zaawansowanych materiałów do wytwarzania przyrostowego branża sportowa może cieszyć się nowymi możliwościami bardziej funkcjonalnego sprzętu. Druk 3D jest wielkim atutem dla każdej dyscypliny, pozwalając na szybkie tworzenie niestandardowych akcesoriów — od nart po ochraniacze na zęby.

Korzystając z technologii addytywnych firmy znane z innowacyjnego sposobu tworzenia produktów i aplikacji, nieustannie poszukują kreatywnych rozwiązań, zwiększających funkcjonalność, komfort i efektywność produkcyjną oferowanych akcesoriów. Wśród największych zalet druku 3D wpływających na wzrost wykorzystania technologii przyrostowych w produkcji artykułów sportowych zarówno dla profesjonalistów, jak i hobbystów, jest możliwość indywidualnego dopasowania.

Masowa personalizacja

Grupa Safilo — światowy lider na rynku akcesoriów takich jak okulary, gogle i kaski, właśnie wprowadziła do sprzedaży pierwsze gogle z oprawkami wytwarzanymi addytywnie. W pełni dopasowane do użytkownika gogle są dostępne na rynku pod nazwą I/O Mag Imprint 3D i powstały w technologii HP Multi Jet Fusion 3D, bazując na termoplastycznych poliamidach o bardzo dobrych właściwościach mechanicznych. Drukowany w 3D sprzęt do sportów zimowych wymaga bardzo dobrej wytrzymałości i musi być odporny na wilgoć i niskie temperatury. Materiały stosowane w technologii HP 3D są klasy inżynieryjnej, a ponadto odznaczają się najwyższym współczynnikiem odzyskiwania niespieczonego proszku, który wynosi ponad 85 %.

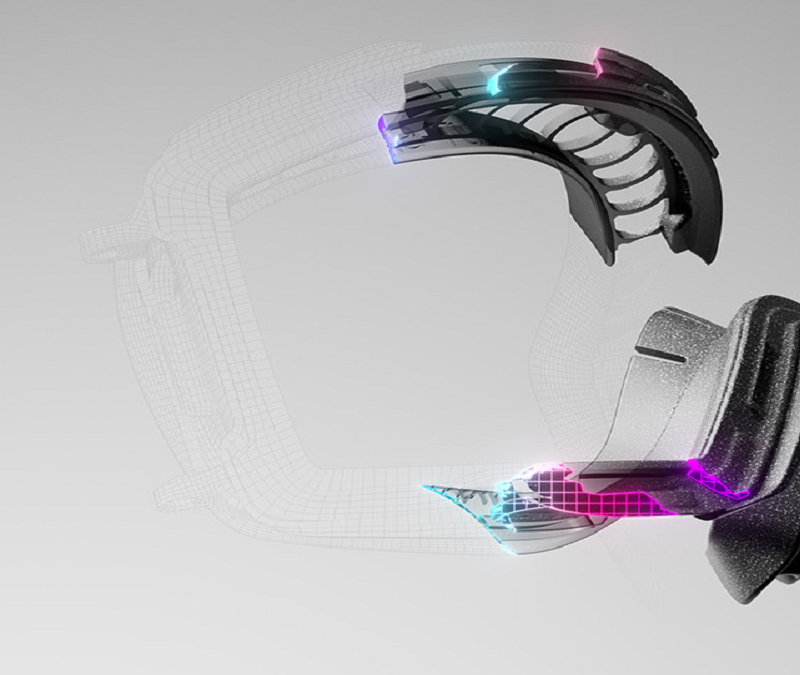

Gogle Smith z w pełni dopasowaną do użytkownika ramką drukowaną w technologii HP MJF 3D

Uproszczenie procesu produkcji i montażu

Zespół inżynierów z firmy OECHSLER opracował koncepcję nowych gogli narciarskich, bazując na tych standardowych, które przeprojektowano, zmniejszając w nich liczbę komponentów, przy jednoczesnym zapewnieniu większego komfortu użytkowania i funkcjonalności. Aby to osiągnąć, zastosowano podejście inżynierii odwrotnej, co w praktyce oznaczało demontaż standardowych gogli narciarskich dla jak najlepszego zrozumienia zasadności każdego elementu i jego funkcji. Piankę PU zastąpiono wytwarzaną addytywnie strukturą kratownicową, aby zminimalizować liczbę części do absolutnego minimum i jednocześnie podnieść komfort podczas noszenia.

Struktura kratownicowa zastosowana w goglach nie mogła być ani zbyt cienka, bo wtedy łatwo je złamać, a ponadto nie zapewni odpowiedniej kinematyki. Gdyby natomiast była zbyt gruba, obniży się komfort użytkowania.

Do produkcji wykorzystano termoplastyczny elastomer TPU i wydrukowano gogle w technologii HP Multi Jet Fusion 3D, z której firma OECHSLER korzysta w ramach partnerstwa z HP, będąc członkiem powołanej przez HP sieci DMN, oferującej addytywną produkcję na zlecenie dostępną na całym świecie.

Dzięki zastosowaniu w produkcji technologii HP 3D inżynierowie zoptymalizowali projekt gogli, także obecnie składają się nie z 13, a jednego komponentu, co przekłada się na zdecydowanie niższe koszty produkcji z uwagi na wyeliminowanie montażu. Kolejną korzyścią jest zmniejszenie różnorodności materiałów prowadzące do łatwiejszego recyklingu pod koniec cyklu życia produktu. Gogle drukowane w technologii HP 3D mogą ponadto mieć „regulowaną” twardość oraz lepiej pochłaniać uderzenia w razie wypadku.

Gogle o strukturze kratownicowej składające się z jednego elementu wydrukowane w HP MJF 3D

Przyszłość wiązań snowboardowych projektowanych generatywnie

Czy sztuczna inteligencja stanie się na tyle sprawna, że wyeliminuje człowieka z procesu tworzenia? NOW, Nidecker Group i ADDIT · ION, wspólnie opracowali responsywne wiązanie snowboardowe (zoptymalizowane pod kątem skręcania), które jest maksymalnie sztywne i zarazem lekkie, korzystając z projektowania generatywnego. Stworzone przez sztuczną inteligencję nowe wiązanie snowboardowe jest, dzięki swojej konstrukcji, o 25% lżejsze niż obecnie dostępne na rynku. Ostateczny kształt uzyskano za pomocą projektowania generatywnego Autodesk i następnie wydrukowano z termoplastycznego poliamidu Pa 12, który wybrano w wyniku licznych symulacji i analiz.

„To wiązanie koncepcyjne jest punktem wyjścia dla nowego paradygmatu sprzętu sportowego, w którym algorytmy optymalizacji i masowa personalizacja zapewnią unikalne i dostosowane do indywidualnych potrzeb produkty” — wyjaśnia Saulo Armas, współzałożyciel ADDIT·ION. „A ponadto druk 3D w technologii HP MJF 3D pozwala wyeliminować jakiekolwiek podpory, co daje absolutną swobodę w projektowaniu, a także pozwala na pełną personalizację” — dodaje.

Produkcja addytywna pomaga sprostać jednemu z największych wyzwań, jakim jest ciągłe wprowadzanie innowacji i zmian w produktach, w możliwie najbardziej efektywny sposób. Jesteśmy zatem świadkami gwałtownej ewolucji w świecie odzieży i sprzętu sportowego z drukiem 3D w roli głównej, gdzie potencjał AM wciąż nie jest do końca wykorzystywany.

CZYTAJ WIĘCEJ: