Produkcja przyrostowa (AM) zmienia środowiska produkcyjne w wielu branżach. Możliwość tworzenia komponentów o unikalnych właściwościach strukturalnych i składowych, które nie są możliwe do uzyskania przy użyciu tradycyjnych metod produkcji, doprowadziła do wzrostu zainteresowania inżynierów i badaczy zarówno materiałami, jak i innowacjami konstrukcyjnymi w produkcji części na dużą skalę.

Jest to szczególnie obserwowane w tworzeniu stopów, gdzie nowe materiały metalowe historycznie były opracowywane poprzez żmudne procesy i procedury oparte głównie na metodologiach odlewania.

Wraz z rozwojem przemysłowych technologii do druku 3D — ukierunkowanego osadzania energii (DED) i stapiania złoża proszkowego (PBF), nowe stopy mogą być szybko wprowadzane na rynek i oceniane przy niższych kosztach i w znacznie krótszym czasie niż dotychczas. Zarówno w technologiach PBF, jak i DED można wytwarzać różnorodne części, w tym te o skomplikowanych kształtach i funkcjach, jak na przykład wewnętrzne kanały chłodzące, których nie można wyprodukować inaczej niż addytywnie.

Zoptymalizowany kanał powietrzny o kształcie, którego większość ludzi prawdopodobnie nie stworzyłaby. Nawet „język” służy celowi, wypychając powietrze z centralnego obszaru przewodu.

Najlepszym sposobem na wprowadzenie ich w finalnych zastosowaniach może być opracowywanie i wdrażanie materiałów 3D w połączeniu z technologią i wiedzą projektową. Ta strategia może być kluczem w rozwoju AM, o czym chce nas przekonać HP wraz ze swoimi partnerami takimi jak BASF i Lubrizol.

Nie tylko kolejny rynek poliuretanu termoplastycznego

Firma Lubrizol z siedzibą w Wickliffe w stanie Ohio jest jednym z największych producentów termoplastycznego poliuretanu (TPU) na świecie, oferując ten materiał w różnorodnych klasach i formach. TPU oferowane przez koncern można znaleźć w wielu produktach — od podeszew butów, przez płaszcze kablowe, po elastyczne tkaniny. Firma po raz pierwszy weszła do przestrzeni wytwarzania przyrostowego jako dostawca filamentów w 2017 roku, a w 2019 roku wprowadziła Estane 3D TPU M95A opracowany dla technologii Multi Jet Fusion w urządzeniach z serii 4200 od HP.

Na początku druk 3D wydawał się po prostu kolejnym potencjalnym zastosowaniem dla tej klasy materiałów, ale inżynierowie z Lubrizol doszli do wniosku, że wytwarzanie przyrostowe ma inne wymagania niż konwencjonalne metody produkcyjne. „Mieliśmy wiedzę na temat materiałów, ale brakowało nam umiejętności projektowania, jeśli chodzi o produkcję addytywną [DfAM] i możliwości drukowania w 3D na dużą skalę” — mówi Peter Jung, kierownik ds. rozwoju technologii druku 3D w Lubrizol. Wyzwaniem jest bowiem nie tyle formułowanie materiału, ile kwestia jego efektywnego stosowania w produkcji przyrostowej.

Niestandardowe opakowanie i obudowa elektroniki wykonane z Estane 3D TPU M95A produkowanego przez Lubrizol

Krzywa uczenia się projektowania

Aby zapewnić najlepsze rozwiązania w zakresie wytwarzania przyrostowego, stało się jasne, że Lubrizol będzie musiał zapoznać się z wyzwaniami produkcji addytywnej, poznać rzeczywiste produkty i części wykonane w ten sposób oraz metody osiągania pożądanych rezultatów poprzez manipulowanie projektem. Zamiast stać się ekspertem AM, firma zdecydowała się poszerzyć tę wiedzę poprzez przejęcie koncernu Avid Product Development, który od lat opracowuje produkty wytwarzane przyrostowo i ma doświadczenie z szeregiem procesów druku 3D — stereolitografią, DLP i MJF.

W Avid Product Development Lubrizol pozyskał partnera dzięki wglądowi nie tylko w to, jak zastosować każdy proces, ale także jak go zoptymalizować poprzez parametry druku i projekt. Dzięki temu udało się rozwiązać wiele problemów do tej pory określanych jako wyzwania materiałowe.

Amortyzator zawierający sprężynę śrubową wydrukowaną w PA11 i wiele komponentów z PA12, a także panele, które podkreślają różne techniki postprocessingu

Projektowanie rozszerza zastosowania materiałów

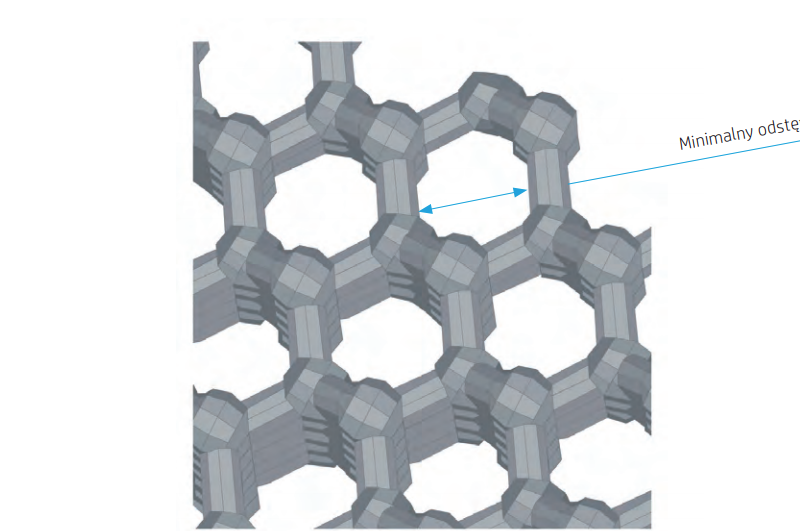

Z perspektywy inżynierów rozwoju w Lubrizol, swoboda projektowania jest niewykorzystaną supermocą AM. Samo TPU może osiągnąć szereg różnych właściwości w zależności od kształtu pojedynczej komórki w strukturze kratownicowej, stosowanej w technologiach proszkowych (MJF) lub rozmiaru podpór — w DLP. Opracowując nowe materiały do druku 3D Lubrizol ma świadomość, że muszą one współgrać z projektowaniem i metodą produkcji.

Przykład konstrukcji kratownicowej

Ścisła współpraca z Avid Product Development i firmami partnerskimi zaangażowanymi w prace produkcyjne pomaga w Lubrizol lepiej zrozumieć kiedy i jak stosować materiały, dzięki czemu pojawiające się wyzwania niekoniecznie wymagają opracowania kolejnego. „Wiele rozwiązań, których szukają klienci, można prawdopodobnie rozwiązać za pomocą projektu” — wyjaśnia Peter Jung kierownik ds. rozwoju technologii druku 3D. „Nie wyczerpaliśmy wszystkich istniejących możliwości materiałowych” — dodaje.

Projektowanie do wytwarzania przyrostowego (DfAM) to umiejętność tworzenia komponentów i produktów wytwarzanych addytywnie, gdzie należy wziąć pod uwagę nie tylko „drukowalność” części, ale także jej wydajność i sposób, w jaki spełnia wymagania funkcjonalne, a jednym z integralnych elementów projektu jest materiał, który wpływa na to, jak część jest używana i czy działa dobrze, czy źle.

CZYTAJ WIĘCEJ: