Formnext to od 2012 roku wiodące targi dla wytwarzania przyrostowego i nowej generacji inteligentnych rozwiązań produkcyjnych na świecie. Jako dystrybutor technologii HP MJF w Polsce nie mogliśmy przeoczyć tego najważniejszego dla druku 3D wydarzenia.

Tegoroczna edycja od początku cieszy się bardzo dużym zainteresowaniem odwiedzających, licznymi światowymi premierami, mnóstwem nowoczesnych technologii, aplikacji i materiałów oraz wieloma innymi atrakcjami. Do 22 listopada Frankfurt jest międzynarodowym centrum innowacyjnych rozwiązań produkcyjnych.

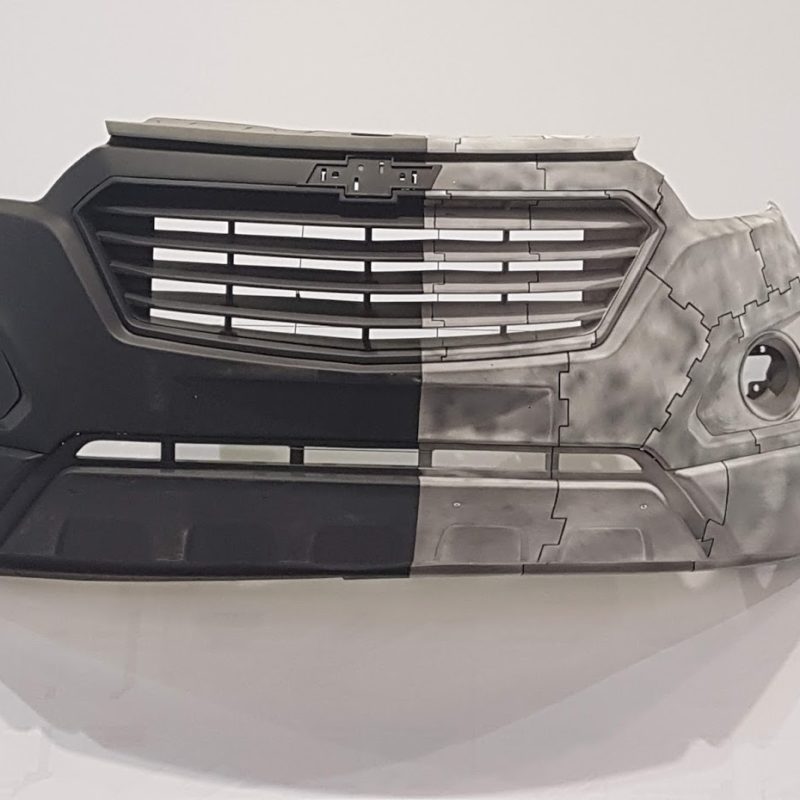

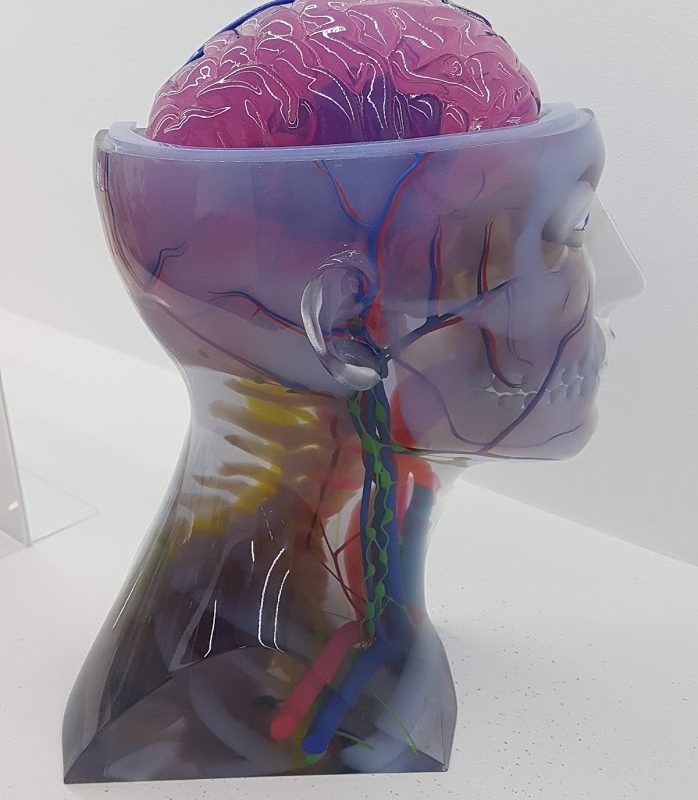

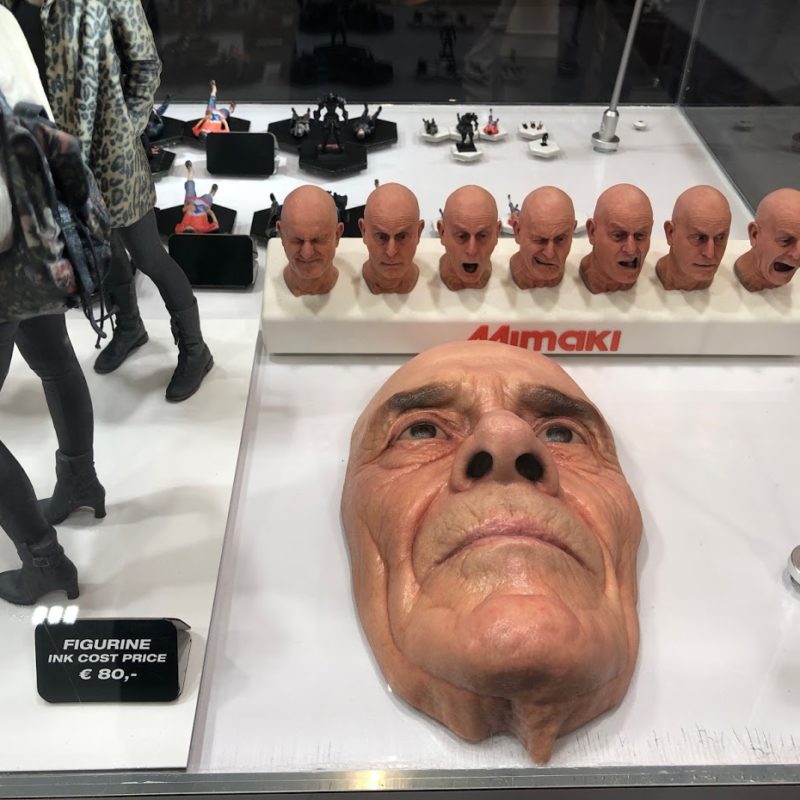

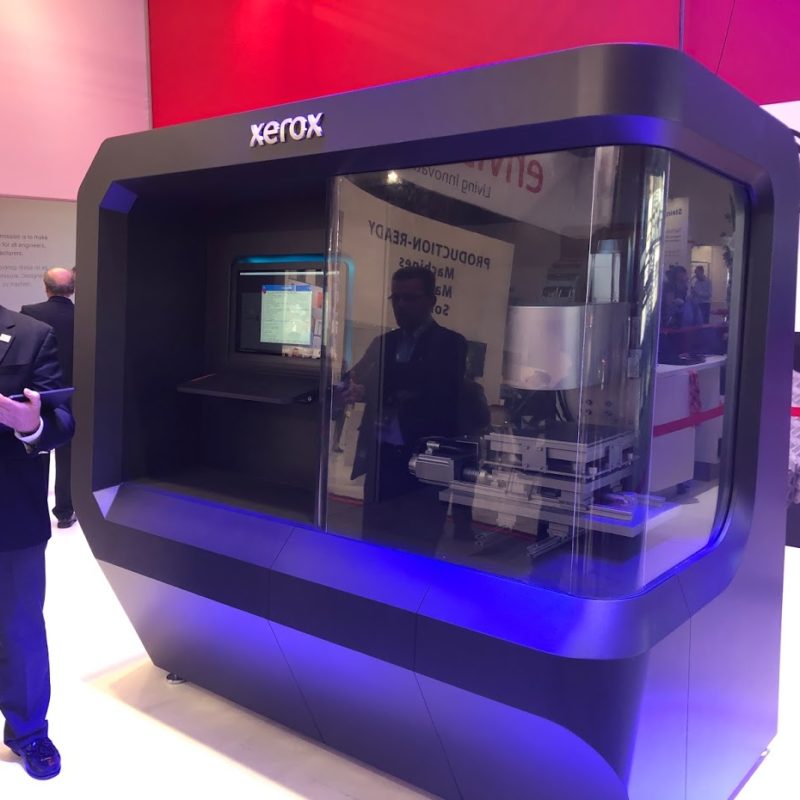

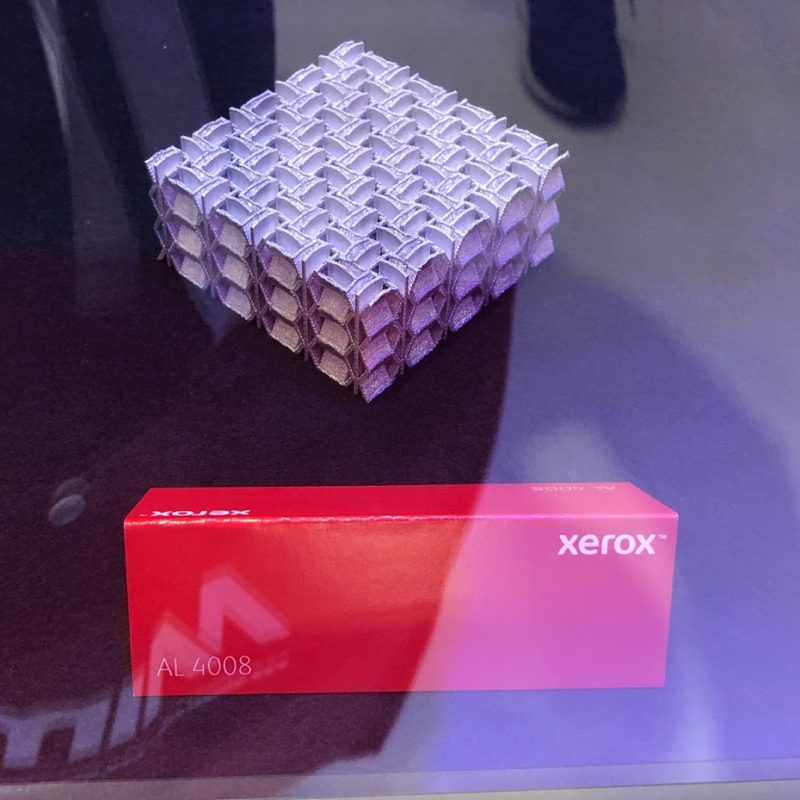

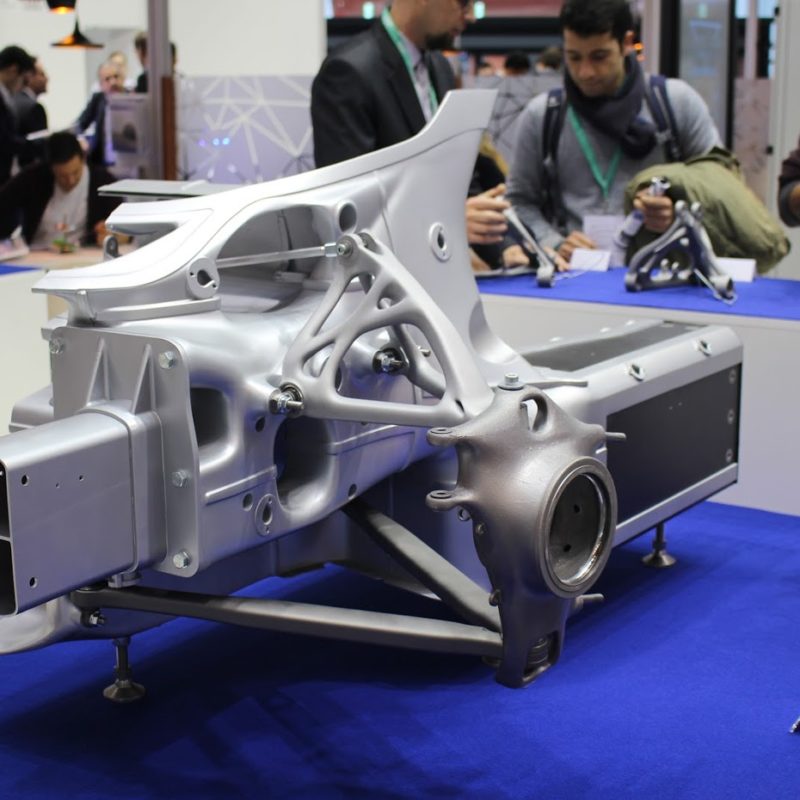

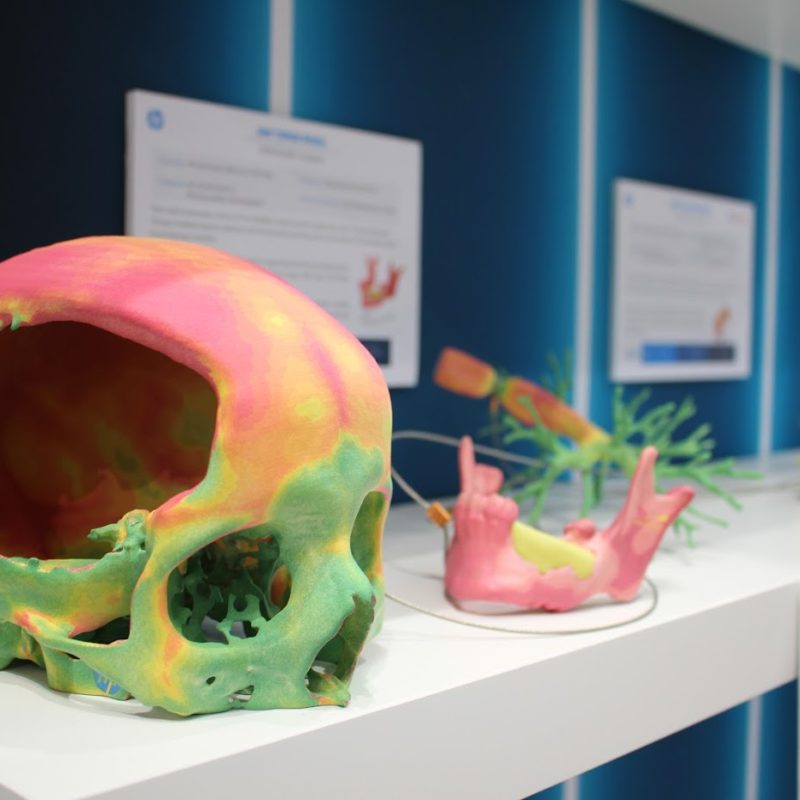

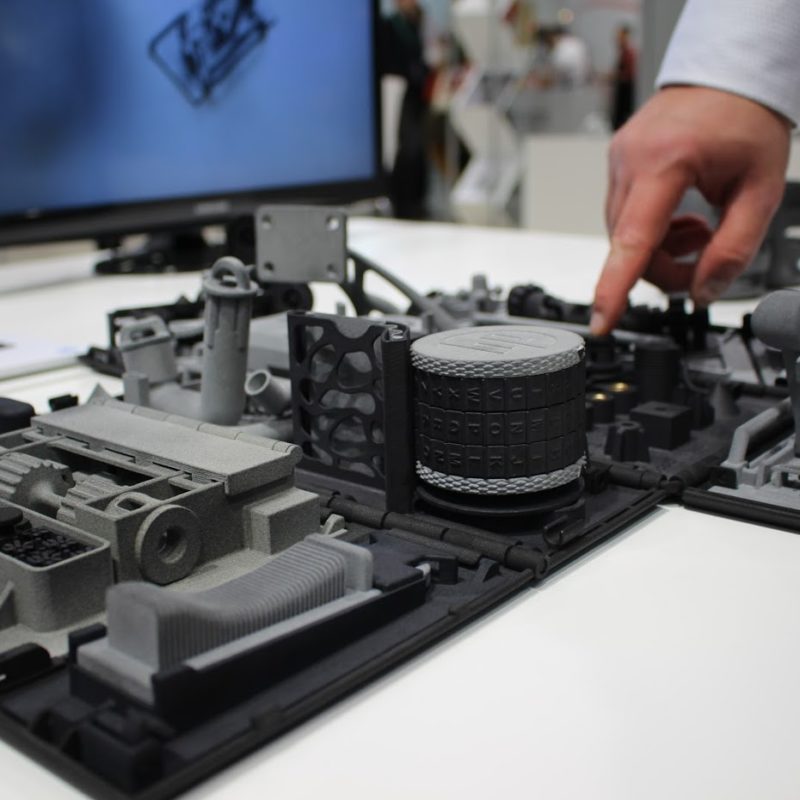

Przedstawiciele branży architektonicznej, motoryzacyjnej, inżynierii mechanicznej, technologii medycznej i odzieży sportowej na Formnext 2019 prezentują niezrównaną różnorodność zastosowań przemysłowych produkcji przyrostowej. Wybitni międzynarodowi dostawcy rozwiązań do wytwarzania addytywnego, tacy jak HP, 3D Systems, Additive Industries, Addup, Arburg, BigRep, Carbon, Desktop Metal, DMG Mori, Envisiontec, EOS, ExOne, Farsoon, Formlabs, GE Additive, Keyence, Markforged, Materialize, Matsuura, Prodways, Renishaw, Ricoh, Siemens, Sisma, SLM Solutions, Stratasys, Trumpf, Voxeljet i XJet skupiają się w tym roku na tym, jak skalować produkcję addytywną (AM) i integrować ją z istniejącymi środowiskami produkcyjnymi.

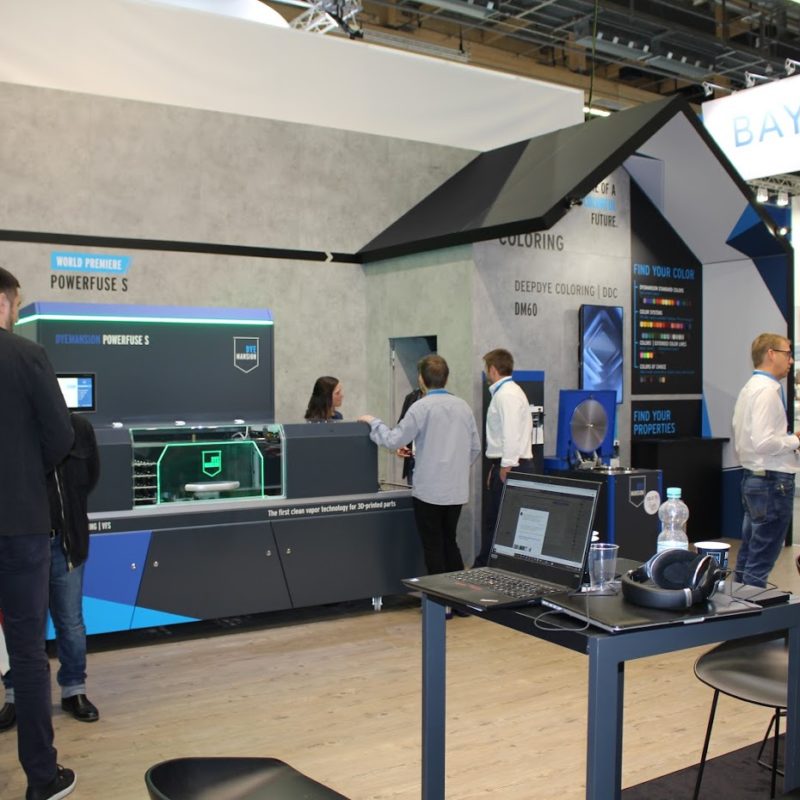

Wiele startupów demonstruje innowacje techniczne: zaczynając od polskiego akcentu – firma Atmat prezentuje swoje urządzenia 3D – Signal Pro, Galaxy i Saturn. Dyemansion z Niemiec, z którym na codzień współpracujemy w ramach post-processingu wydruków w technologii HP MJF, po raz pierwszy zademonstruje urządzenie POWERFUSE S do barwienia, oparte o rozpuszczalnik VaporFuse Eco Fluid, który jest dopuszczony do przetwarzania tworzyw sztucznych mających kontakt z żywnością zgodnie z rozporządzeniem (UE) 10/2011. Rozpuszczalnik cyrkuluje w sposób ciągły w zamkniętej pętli i jest automatycznie odzyskiwany przez system. Umożliwia to zrównoważony bezdotykowy proces bez odpadów chemicznych. Obsługa Powerfuse S nie wymaga odzieży chroniącej przed zagrożeniami chemicznymi.

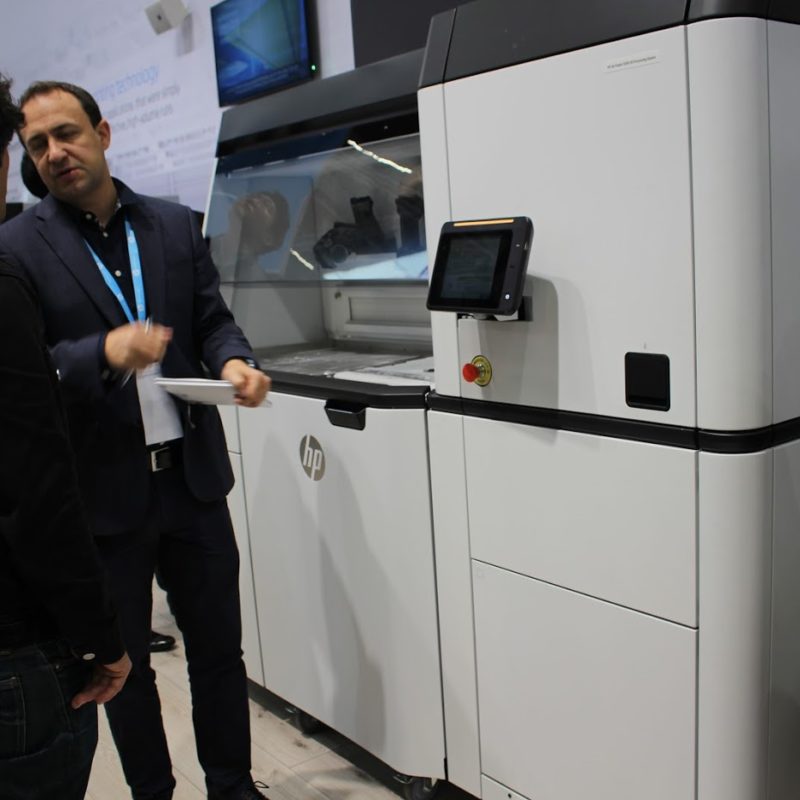

Obok HP, które prezentuje swoje najnowsze urządzenie 3D z serii MJF – 5210 Jet Fusion oraz innowacyjną technologię druku z metalu – Metal Jet, niemieckie firmy Gewo i Metrom, we współpracy z Fraunhofer IWU Chemnitz, pokazują systemy, które ustanawiają nowe standardy w zakresie szybkości druku 3D tworzyw sztucznych.

Austriacki Incus przedstawia metalową drukarkę 3D, która działa w oparciu o fotopolimeryzację i może „drukować” ściany o grubości zaledwie 0,1 mm. Inne austriackie przedsiębiorstwo, Cubicure, zaprezentuje ognioodporne tworzywo sztuczne do drukowania 3D, które wśród wielu innych zastosowań może być również stosowane do wnętrz pojazdów publicznych i prywatnych.

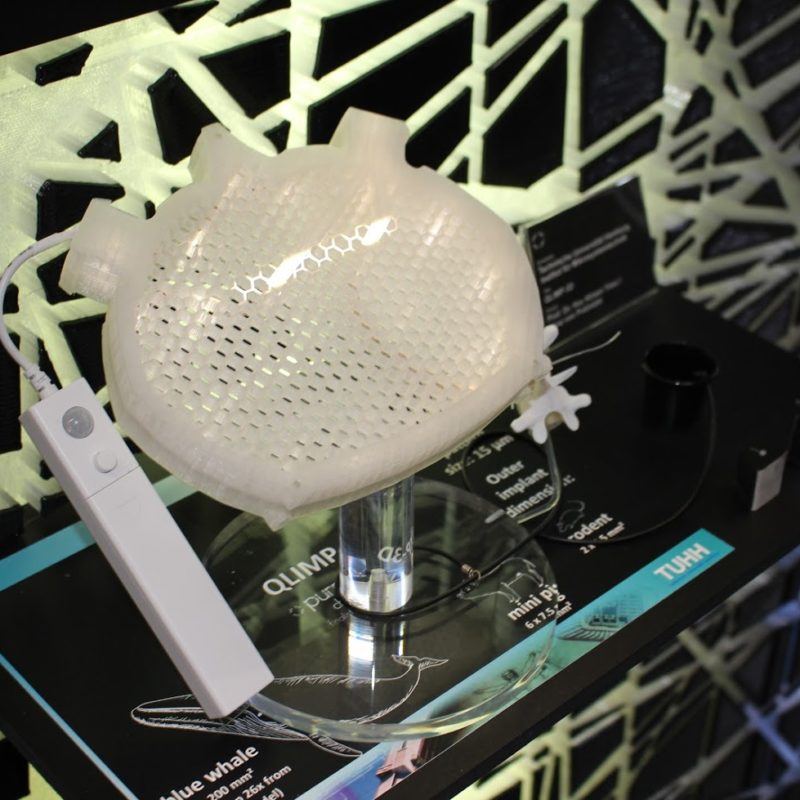

Liczne duże międzynarodowe korporacje, a także srartupy, prezentują różnorodne innowacyjne materiały, umożliwiające nowe zastosowania w obszarach od produkcji narzędzi po technologię medyczną.

Odwiedzający Formnext mogą odkryć ekscytujące innowacje w całym łańcuchu procesowym, nie tylko wspomniany Dyemansion przedstawia możliwości przetwarzania końcowego. Wiele firm prezentuje na targach rozwiązania do monitorowania procesów wytwarzania addytywnego lub rozwiązania zapewniające uszlachetnienie jakości powierzchni komponentów produkowanych przyrostowo.

Amerykańska firma Sintavia – pionier w dziedzinie addytywnego wytwarzania elementów metalowych dla branż takich jak przemysł lotniczy – prezentuje potencjał oferowany przez nową fabrykę, którą zbudował na Florydzie, specjalnie na potrzeby addytywnej produkcji metali.

Na Formnext wystawia się około 50 amerykańskich firm – imponująca frekwencja oficjalnego kraju partnerskiego, jakim w tym roku jest USA. Jedną z wielu atrakcji w amerykańskim programie wydarzeń towarzyszących jest forum dotyczące standardów wytwarzania przyrostowego, które z powodzeniem odbyło się w dniu otwarcia targów. Forum zrzesza międzynarodowe stowarzyszenia i ekspertów w zakresie norm i standardów w celu dalszego rozwijania znormalizowanej dokumentacji międzynarodowej w celu stymulowania międzynarodowej współpracy w zakresie wytwarzania przyrostowego, która zmienia sposób, w jaki wytwarzamy produkty i całkowicie zastępuje tradycyjne modele biznesowe. Prezes ds. Druku 3D i produkcji cyfrowej, HP Inc. na opowiada między innymi o: cyfrowej sieci produkcyjnej HP współtworzonej z Forecast 3D, GKN Powder Metallurgy, GoProto i ZiggZagg, o współpracy z Siemens oraz o innowacjach materiałowych możliwych dzięki BASF, Avid, Kupol i Vestas . Kontynuując swoje zaangażowanie w rozwój druku 3D i zwiększenie różnorodności w branży, HP bierze również udział w spotkaniu „Kobiety w druku 3D”.

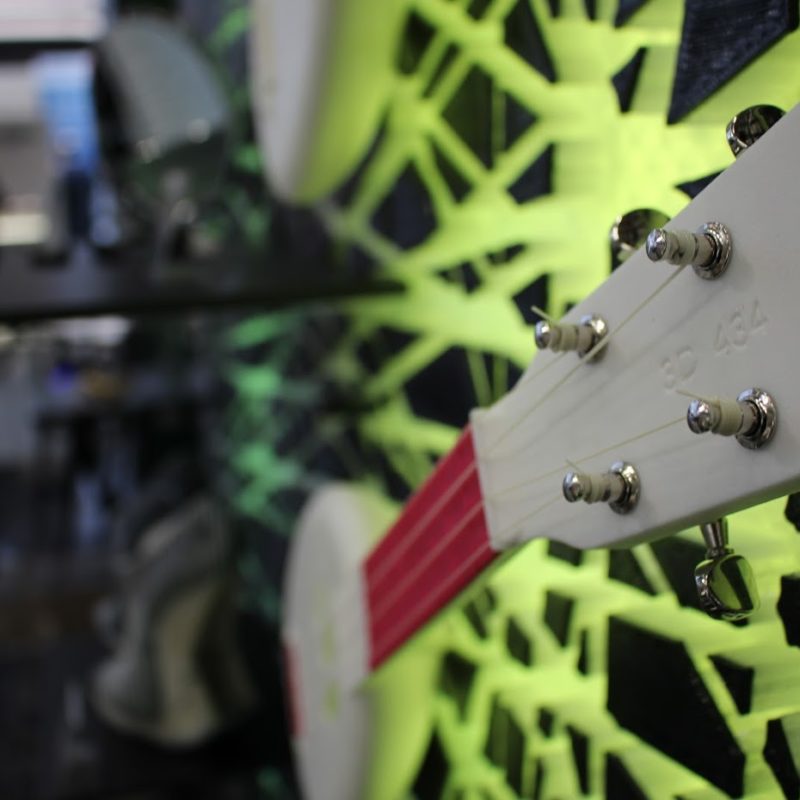

Galeria zdjęć z konkursu Purmundus Challange

Zdobycie pierwszej nagrody w konkursie potwierdza wszechstronność technologii HP MJF, która choć jest jedną z najmłodszych, oferuje serię rozwiązań dla wielu sektorów przemysłu, pozwalając na uzyskanie przewagi konkurencyjnej.

Dzięki globalnemu zasięgowi, organizowanym konferencjom, czasopismom, stronom internetowym i produktom cyfrowym, Formnext publikuje kluczowe informacje biznesowe na temat technologii, które pomagają producentom tworzyć lepsze produkty, znacznie szybciej i oszczędniej.

Jako dystrybutor technologii HP MJF na rodzimym rynku chcemy podkreślić zaangażowanie HP oraz innych amerykańskich firm we współpracę ze swoimi europejskimi odpowiednikami w celu opracowania nowych technologii i modeli biznesowych, zmieniających sposób, w jaki wytwarzamy produkty.

Pełna relacja zdjęciowa z Formnext 2019

W tym roku podobnie jak w poprzednich, Cirp GmbH i Formnext organizują kolejną edycję konkursu „Purmundus Challenge”, który służy jako międzynarodowy radar trendów dla twórczych osiągnięć w dziedzinie wytwarzania przyrostowego. 38 finaliśtów Purmundus, którzy zostali wyłonieni jeszcze przed rozpoczęciem targów, pojawia się na specjalnej prezentacji Formnext 2019 przez wszystkie cztery dni wystawy.

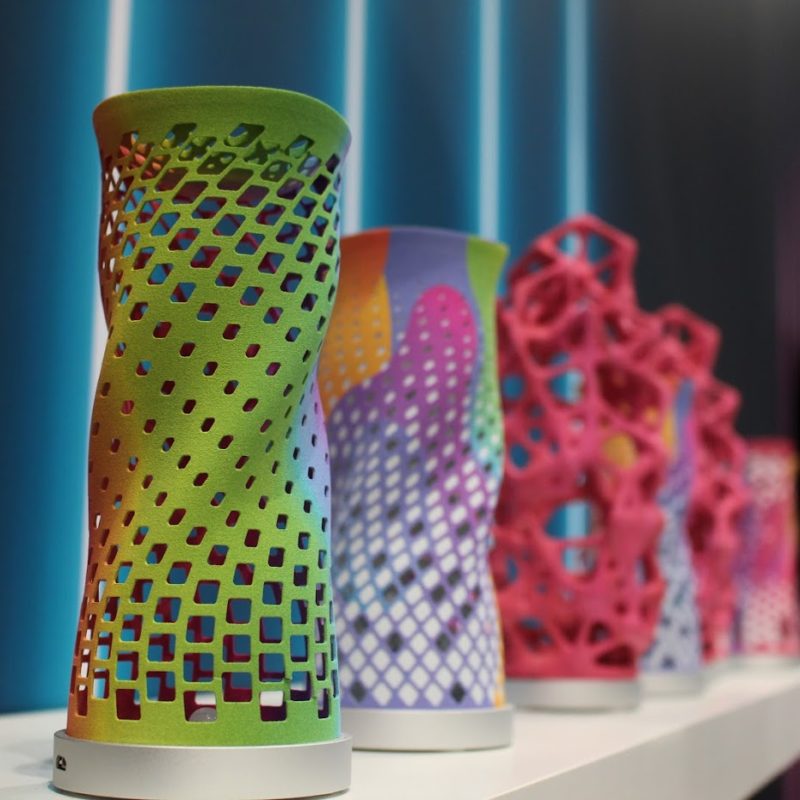

Poniżej prezentujemy projekty, wśród których 4 są wykonane w technologii HP MJF, a zwycięzcą tegorocznej edycji został właśnie jeden z nich – kask rowerowy KUPOL R1 0. To, co wyróżnia ten projekt, to połączenie twardej „skorupy” uzyskanej z użyciem w druku 3D materiału HP 3D High Reusability PA 11 i TPU01 od BASF, wykorzystanego do wytworzenia niestandardowej wyściółki. Oddzielanie głównej powłoki od warstwy wewnętrznej eliminuje potrzebę użycia siły w celu założenia lub zdejmowania kasku, chroniąc w ten sposób uszy. Oprócz korzyści związanych z komfortem i wydajnością – Kupol był w stanie zoptymalizować produkcję kasku, drukując części w pozycji złożonej i wytworzyć produkt gwarantujący większe bezpieczeństwo niż wcześniej.

CZYTAJ DALEJ: