25 ton CO2 mniej wyemituje samolot, którego waga obniży się tylko o 1 kg. Nic dziwnego zatem, że redukcja masy stanowi od lat główne wyzwanie branży lotniczej. Lżejsze, a przy tym równie wytrzymałe jak metale, tworzywa sztuczne, stanowią coraz częściej materiał budulcowy do tworzenia takich elementów jak kanały, wsporniki instalacji paliwowej i hydraulicznej, czy też instalacje oblodzeniowe, wytwarzane addytywnie. Ponadto, obiekty powstałe dzięki drukarce 3D znajdziemy też w kabinie pasażerskiej i kokpicie.

Przewaga druku 3D nad tradycyjnym wytwarzaniem w lotnictwie?

Redukcja emisji CO2 poprzez obniżenie masy samolotu powoduje, że producenci korzystają z druku 3D, przyczyniając się do upowszechnienia AM (Additive Manufacturing – produkcja addytywna) w branży lotniczej. Czołowe koncerny takie jak Boeing czy Airbus wybierają druk 3D nie tylko ze względu na jego potencjał w obniżeniu masy swoich samolotów, ale także możliwości tworzenia wyjątkowo skomplikowanych elementów, niższe koszty i krótszy czas produkcji (w przypadku niewielkich serii oraz mniejsze zużycie materiałów. Wytwarzanie addytywne pomaga im również zmniejszyć zapotrzebowanie na kosztowne, tradycyjnie odlewane narzędzia, produkowane z dużym wyprzedzeniem bez możliwości modyfikacji.

Według prognoz – do 2021 r. nawet 75% nowych samolotów pasażerskich i wojskowych będzie zawierać komponenty drukowane w 3D, które są lepsze niż te wykonane tradycyjnymi metodami, a przede wszystkim lżejsze od oryginału – czasami o ponad 70%. Boeing produkuje addytywnie jak dotąd 200 różnych części, które wykorzystywane są w 10 typach samolotów (na przykład w Dreamlinerze znajdziemy aż 32 takie elementy), a w Airbusie A350 ponad 1000 elementów, które ważą średnio o 55% mniej, z 90% redukcją zużycia surowców oraz obniżona ilością odpadów.

Silnik odrzutowy LEAP

Jakie komponenty lotnicze produkuje się addytywnie?

W produkcji seryjnej tzw. części krytycznych, narażonych na największe przeciążenia, ze względów bezpieczeństwa nie korzysta się z druku 3D, ale testuje się silniki, wyposażone w części drukowane w 3D. W styczniu 2020 roku GE Aviation ogłosił, że amerykański międzynarodowy gigant lotniczy Boeing ukończył pierwszy lot swojego odrzutowca 777X, napędzanego dwoma silnikami GE9X, składającymi się z ponad 300 elementów wydrukowanych w 3D. Koncern testuje również addytywne wytwarzanie większych struktur jak np. części skrzydeł, a prowadząc od 1997 roku prace badawczo-rozwojowe z zastosowania druku 3D w produkcji samolotów, obecnie posiada ponad 60000 części AM, które można znaleźć zarówno w maszynach komercyjnych jak i wojskowych.

Airbus stosuje druk 3D w seryjnej produkcji paneli wypełniających luki w rzędzie schowków ponad siedzeniami, w kabinach samolotów A320 latających w barwach Finnair, a w samolotach testowych A320neo i A350 XWB stosuje addytywnie wytwarzane metalowe wsporniki kabinowe i rury odpowietrzające.

Korzystając z zalet druku 3D przykład w technologii SLS lub MJF, można uprościć złożone części i zintegrować je w jednym komponencie, czego przykładem jest GE i modyfikacje dyszy paliwowej w silnikach LEAP, które zamiast z 20 elementów w tradycyjnej produkcji, addytywnie zredukowano do 1, którego wytrzymałość wzrosła pięciokrotnie, a masa spadła o 25%.

Dzięki nakładaniu warstw na materiał w punktach np. nacisku – technologie przyrostowe zmniejszają wagę samolotów, co w przypadku optymalizacji dyszy przez GE doprowadziło do oszczędności w zużyciu paliwa o 15%. Obecnie koncern wytwarza addytywnie dysze w seryjnej produkcji, do końca 2019 roku produkując ich już ponad 30 000.

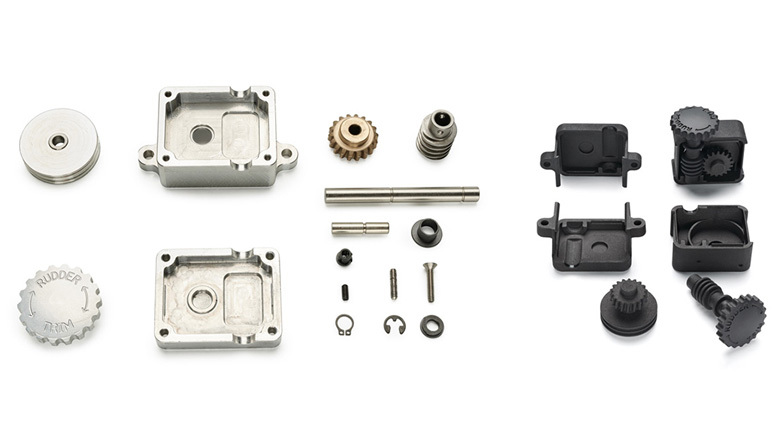

Elementy produkowane w CNC vs. odpowiedniki drukowane w MJF (zredukowana ilość części)

W opracowywaniu eksperymentalnych samolotów druk 3D odgrywa kluczową rolę, a kolejnym przykładem potwierdzającym jego zalety jest startup Aerosport Modeling & Design, korzystający z technologii HP MJF 3D w przekształcaniu sterów, w których redukują liczbę elementów z 26 do 4, zdecydowanie przyspieszając w ten sposób montaż. Integracja takiego układu pozwala na bardziej płynną regulację kierunku lotu i opadania, ale przede wszystkim przyspiesza wymianę zużytych elementów.

Przyszłość konserwacji, napraw i przeglądów samolotów

Addytywna produkcja narzędzi na żądanie stanowi kolejną przewagę druku 3D nad dotychczasowym sposobem wytwarzania specjalistycznego osprzętu. Firma usługowa Airbusa – Satair zdecydowała się na wykorzystanie możliwości drukowania 3D za pośrednictwem Fast Radius w celu zwiększenia szybkości i trwałości dostarczania narzędzi do konserwacji samolotów. Współpracując zarówno z Fast Radius, jak i HP, Satair wyprodukował addytywnie podkładki GAGS, narzędzia do wyrównywania łożysk łopatkowych i do blokowania klap w pozycji zerowej. Ze względu na wymagania dotyczące wytrzymałości, jakie narzędzia muszą spełniać, wybrano technologie HP i materiał HP 3D High Reusability PA 12 – termoplastyczny poliamid, o doskonałej odporności chemicznej na oleje, smary, węglowodory alifatyczne i zasady, który umożliwia wytwarzanie części o optymalnych właściwościach mechanicznych i izotropowych. Dodatkowo technologia HP MJF 3D, oferując druk 3D w kolorze zapewnia również nowe sposoby przekazywania informacji, takich jak logo firmy, numery seryjne, a nawet kody QR drukowane bezpośrednio na narzędziu.

Oprócz samego przyspieszenia procesu produkcji udało się skrócić łańcuch dostaw, korzystając z tzw. wirtualnych magazynów Fast Radius, pozwalających na druk potrzebnego narzędzia z cyfrowego pliku zarchiwizowanego w chmurze, skrócić łańcuch dostaw.

Przemysł lotniczy stanowi obecnie około 20% rynku AM, oferując liczne korzyści dla tego sektora – od konsolidacji części, przez zmniejszenie zapasów, po obniżenie kosztów operacyjnych i zużycie paliwa, co można wprowadzić zarówno w eksploatowanych samolotach jak i maszynach nowej generacji.

CZYTAJ WIĘCEJ: