Rynek motoryzacyjny coraz częściej korzysta z technologii addytywnych, ale co najistotniejsze już nie tylko w prototypowaniu. Niektóre firmy udowadniają, że możliwe jest wyprodukowanie całego samochodu z wykorzystaniem druku 3D, który w dobie „szczupłej” produkcji jest jednym ze sposobów na zwiększenie wydajności i obniżenie kosztów jednostkowych produkcji przy zachowaniu jakości i powtarzalności wytwarzanych produktów. Według raportu analityka SmarTech – Scotta Dunhama, najwięksi producenci samochodów wytwarzają za pomocą drukarek 3D aż 100 tysięcy modeli rocznie. Głównie są to funkcjonalne modele testowe, które można zainstalować w prototypowych projektach, ponieważ jest to o wiele bardziej ergonomiczne niż przy użyciu tradycyjnych metod, czego przykładem jest firma Motus.

Funkcjonalne modele testowe

Amerykański startup w ciągu dosłownie kilku lat stworzył od podstaw nowy model amerykańskiego motocykla, gotowego do rywalizacji z dużymi, uznanymi firmami w przemyśle motoryzacyjnym, z wykorzystaniem technologii projektowania o wysokiej wydajności, jaką jest Multi Jet Fusion od HP. „Wybraliśmy rozwiązania HP doceniając oferowaną niezawodność, która jest kluczem do wydajnej pracy każdego dnia. Stacje robocze HP do projektowania wraz z drukarkami z serii Jet Fusion 3D, standaryzują systemy, prowadzące do udanego wprowadzenia produktu na rynek” – tak rekomenduje swój wybór Brian Case, wiceprezes i dyrektor ds. Projektowania w Motus Motocykle. Zaprojektowanie własnego silnika, zbudowanie prototypów i testowanie ich wraz z wielokrotnym udoskonalaniem, uzyskanie certyfikacji NHTSA i EPA oraz wprowadzenie motocykli na rynek w mniej niż dziesięć lat zostało osiągnięte właśnie dzięki innowacjom z wykorzystaniem zarówno oprogramowania jak i prototypowania przestrzennego od HP. Druk 3D staje się w przemyśle coraz bardziej niezbędny, oferując przyspieszenie różnych faz cyklu życia produktu, odpowiadając tym samym na aktualne trendy konsumpcyjne skierowane na kastomizację produkcji.

Druk 3D w branży motoryzacyjnej

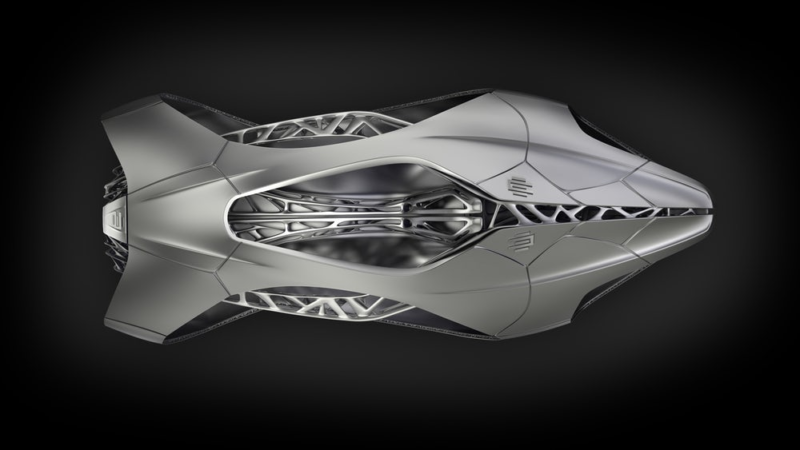

Auto wydrukowane w 3D

Firma Local Motors z kolei jako pierwsza w świecie stworzyła przy pomocy drukowania trójwymiarowego niemal cały samochód. W jej ślady poszła chińska – Sanya Sihai, która wykorzystując technologię 3D, w 1,5 miesiąca wyprodukowała elektryczny pojazd. Druk 3D umożliwia producentom samochodów projektowanie i opracowywanie aut zgodnie z najnowszymi trendami designerskimi i technologicznymi.

Samochód wydrukowany w 3D

General Motors wspólnie z Autodesk chcą zmienić podejście do kwestii projektowania poszczególnych elementów samochodów, tak aby ograniczyć liczbę części w aucie, dodatkowo zmniejszając ich masę oraz zwiększając wytrzymałość podzespołów. Będzie to możliwe dzięki technologii generative design, która polega na wprowadzeniu do programu Autodesk parametrów, takich jak wytrzymałość, masa, rodzaj materiału, punkty mocowań itp. dla danego komponentu, w celu zaprojektowania różnych wariantów części, spełniających te wymagania.

Części zamienne i końcowe oraz oprzyrządowanie

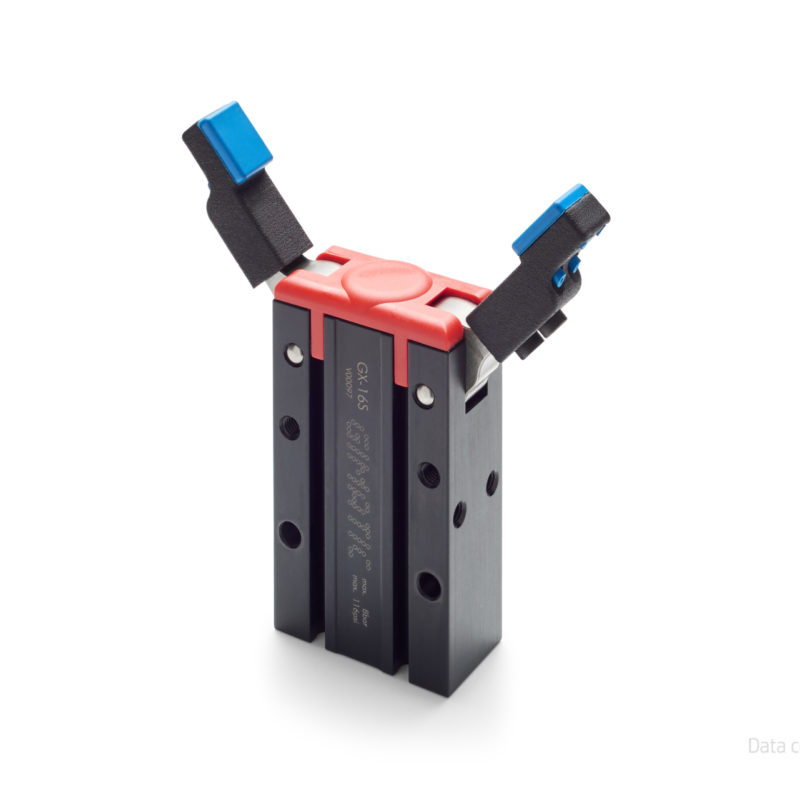

Przemysłowe drukarki 3D otwierają nowe ścieżki na każdym etapie produkcji pojazdów silnikowych – od fazy funkcjonalnego prototypowania po produkcję narzędzi oraz gotowych części zamiennych. Uchwyty, matryce i stemple oraz części tymczasowe odgrywają kluczową rolę w osiąganiu pożądanej jakości i wolumenu produkcji. Pozwalają bowiem na szybkie wykrywanie defektów za pomocą wskaźników lub systemów pass / fail, ułatwiają jednolitą produkcję przy prawidłowym rozmieszczeniu części. Eliminują etapy produkcji, takie jak indywidualne znakowanie i częste sprawdzanie z powodu nieprawidłowego pozycjonowania części i skracają czas potrzebny do złożenia różnych komponentów. Przemysł motoryzacyjny jako jeden z pionierów w stosowaniu i integracji druku 3D w swoich procesach, wykorzystuje obecnie technologie addytywne regularnie używając specjalnych przyrządów, opraw lub innych narzędzi wytwarzanych przyrostowo, co kwalifikuje go jako zaawansowanego użytkownika druku 3D. Wiele firm już zdaje sobie sprawę z potencjału drukowania 3D w celu optymalizacji i usprawnienia różnych faz cyklu życia produktu dla zwiększenia własnej przewagi konkurencyjnej.

Optymalizacja części z zastosowaniem MJF

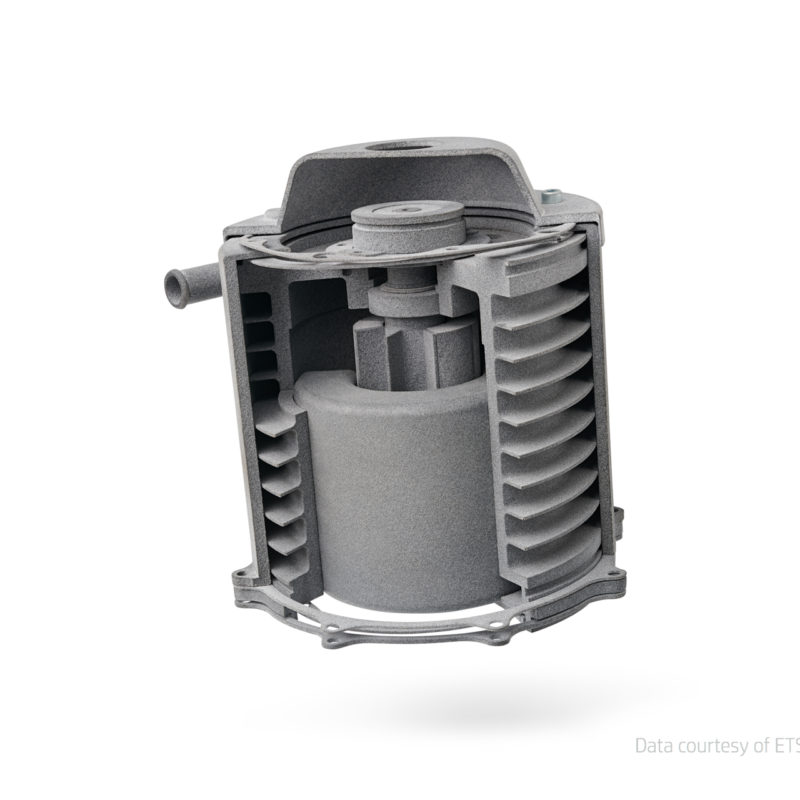

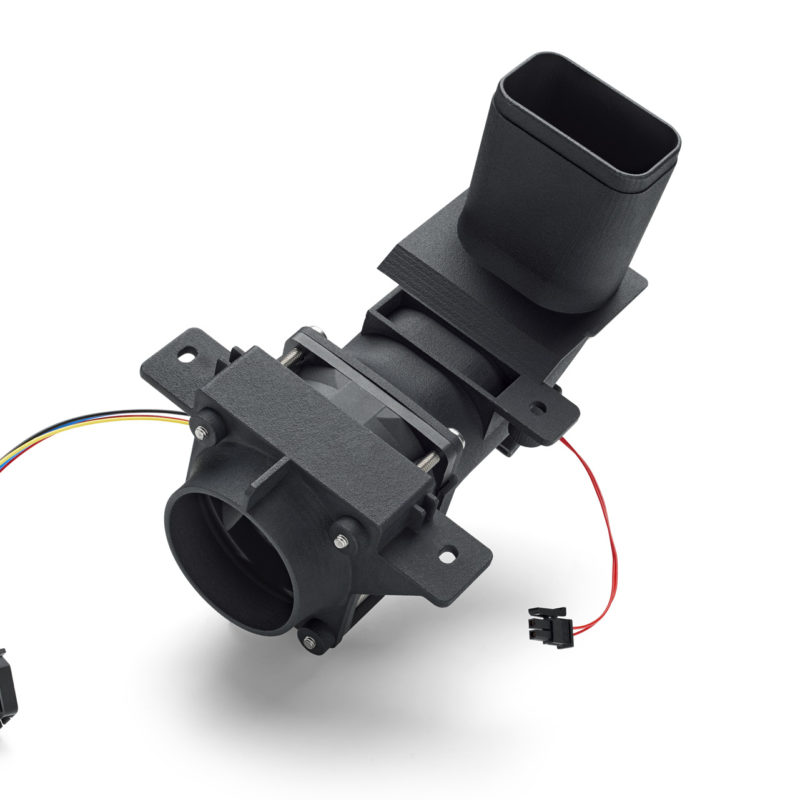

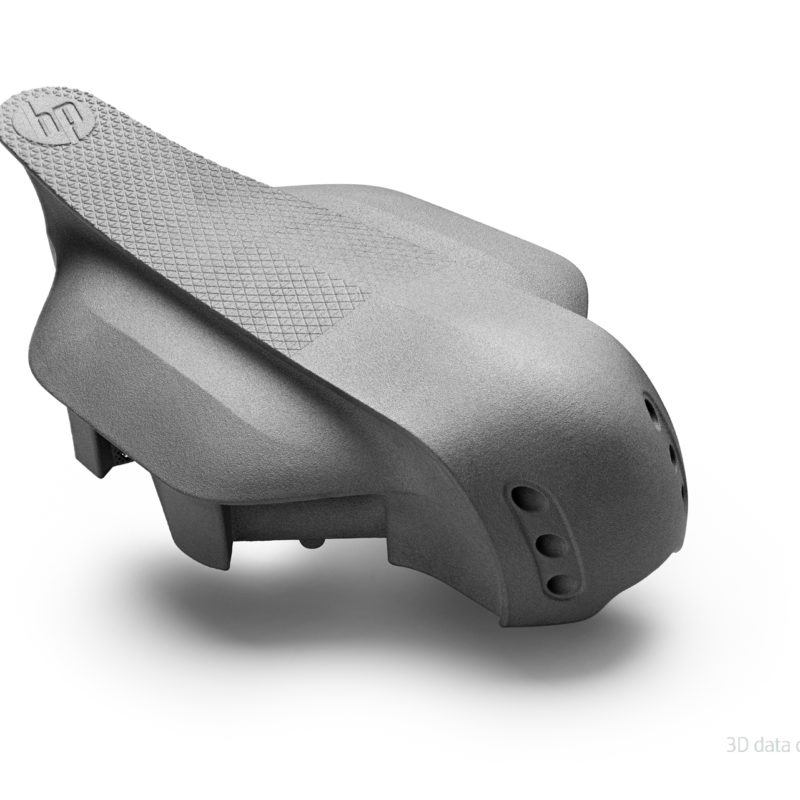

Technologia Multi Jet Fusion od HP umożliwia projektowanie części samochodowych o złożonej geometrii, które byłyby trudne lub niemożliwe do wyprodukowania przy użyciu tradycyjnych metod, oferując przy tym takie korzyści, jak np. zmniejszenie masy, a tym samym optymalizację wydajności energetycznej i zmniejszenie emisji CO2 przez pojazdy. Dzięki wyeliminowaniu potrzeby oprzyrządowania i montażu znacznie zmniejsza koszty i czas opracowywania prototypów i produkcji funkcjonalnych, trwałych i sztywnych części. Zapewnia również nową odpowiedź na rosnące potrzeby małych serii niestandardowych części zamiennych. Dziesięciokrotnie skraca czas realizacji, dzięki czemu przetestowanie i uzyskanie końcowego projektu uzyskiwane jest w krótszym czasie. Zwiększa również elastyczność samego procesu wytwarzania, na przykład umożliwiając szybsze zmiany w profilu linii produkcyjnej, a także eliminuje przestoje spowodowane brakiem komponentów. Coraz więcej firm demonstruje praktyczne zastosowania druku 3D z tworzyw sztucznych wykorzystując technologie addytywne do zastosowań takich jak systemy klimatyzacji lub szerokie części do samochodów ciężarowych czy produkcji form opon samochodowych, czego przykładem jest firma SLM Solutions. Dzięki temu, że komponenty wytwarzane przyrostowo z nylonu, mają te same właściwości mechaniczne, wytrzymałość, twardość i stabilność termiczną, co części powszechnie produkowane za pomocą tradycyjnych metod wtrysku, doskonale nadają się do gorących części silników dla małych serii samochodowych lub do Formuły 1. Można je również znaleźć w naddźwiękowym modelu Bloodhounda. Oprócz modeli wyścigowych, producenci wykorzystują druk 3D, aby stworzyć na zamówienie luksusowe detale swoich samochodów lub, w przypadku Divergent Blade, całego podwozia.

Produkcja AM w sektorze motoryzacyjnym na większą skalę

Optymalizacja produkcji, obniżenie kosztów operacyjnych, lepsza logistyka – można zrezygnować z transportu gotowych elementów plastikowych powoduje, że branża automotive coraz bardziej docenia Additive Manufacturing w procesach wytwarzania. W ocenie przydatności przyrostowych metod w produkcji pomagają firmy takie jak startup 3YOURMIND z siedzibą w Berlinie umożliwia firmom zarządzanie i optymalizację przepływów pracy związanych z produkcją addytywną. Stworzyli oprogramowanie identyfikujące komponenty, części zamienne, które należy wytwarzać przyrostowo ze względu na większą opłacalność niż z wykorzystaniem na przykład formowania wtryskowego. W Wielkiej Brytanii, Niemczech oraz Irlandii, gdzie wykorzystanie technologii addytywnych jest bardziej ukonstytuowane niż w Polsce, coraz więcej firm oferujących usługi druku 3D, proponuje kalkulator kosztów produkcji części zamiennych przy użyciu metod przyrostowych kontra ubytkowych, co pozwala im otrzymywać coraz więcej zleceń. Platformy łączące zleceniodawców druku przestrzennego z firmami zainteresowanymi produkcją na żądanie, jak wspominana już 3YOURMIND, pozwalają przedsiębiorcom na wykorzystanie technologii druku 3D dla maksymalizacji ich potencjału.

Zaawansowany druk 3D w motoryzacji

Druk 3D stał się siłą napędową wielu innowacyjnych projektów motoryzacyjnych, co jest absolutną koniecznością w rozwoju nowych samochodów. Koncerny wykorzystują dziś przemysłowe drukarki 3D do wielu bardzo zaawansowanych zastosowań zarówno w szybkim prototypowaniu, jak i produkcji narzędzi i oprzyrządowania. Wytwarzanie dobrej jakości komponentów 3D o wysokiej rozdzielczości pozwala zoptymalizować geometrię części i wydajność, jednocześnie usuwając ograniczenia formowanych wtryskowo modeli głównych.

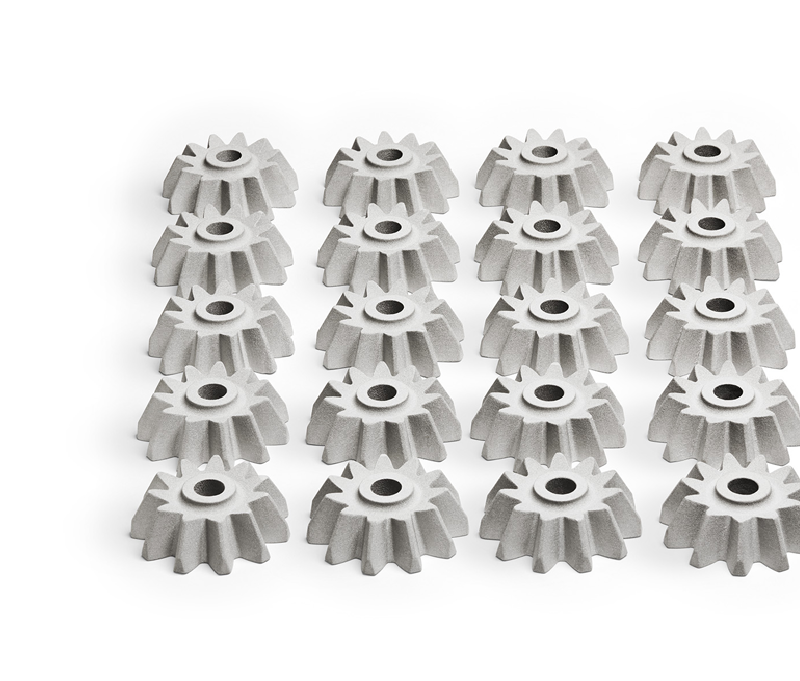

Elementy drukowane w technologii Jet Metal HP

Druk 3D z metalu

Rozwój technologii addytywnych i możliwość drukowania metalowych części pozwoli producentom samochodów na jeszcze szybsze wytwarzanie bardziej ergonomicznych, lżejszych pojazdów, dostosowanych do indywidualnych potrzeb użytkowników. Volkswagen, jeden z największych i najbardziej innowacyjnych producentów samochodów na świecie, włącza HP Metal Jet do długoterminowego planu projektowania i produkcji. Współpraca między koncernami Volkswagen, GKN Powder Metallurgy i HP zaowocowała możliwością szybkiego wskazywania i produkcji elementów dostosowywanych do masy, takich jak zindywidualizowane breloki do kluczy i tabliczki znamionowe montowane na zewnątrz etc. Volkswagen zamierza produkować addytywnie z wykorzystaniem technologii HP funkcjonalne części o wyższych parametrach i znaczących wymaganiach konstrukcyjnych, takich jak gałki zmiany biegów i mocowania lusterek. Wraz z wejściem na rynek pojazdów elektrycznych oczekuje się, że druk 3D z metalu jak na przykład Jet Metal będzie wykorzystywany do produkcji lekkich części metalowych z certyfikatem bezpieczeństwa.

Gałka zmiany biegów do samochodu marki Volkswagen wydrukowana w 3D

Automatyzacja produkcji kluczem rozwoju branży automotive

W ciągu ostatnich dziesięcioleci producenci samochodów napędzają innowacje w wytwarzaniu, począwszy od wprowadzenia taśmowej produkcji przez Henrego Forda, przez Lean Management Toyoty po drukowanie modeli za pomocą zaawansowanych technologii 3D. Spora część koncernów przeszła już do kolejnego etapu wdrożenia druku 3D, który nazywany jest Distributed Idea Generation i wykorzystuje większą flotę drukarek, zazwyczaj wielu technologii drukowania, do których dostęp ma wiele zespołów projektowych. Liderzy w adaptacji druku 3D w przemyśle motoryzacyjnym wykorzystują go do produkcji narzędzi ręcznych i innych urządzeń lub przyrządów, aby zwiększyć wydajność w tradycyjnej procedurze montażu samochodów. Trzy główne trendy napędzające przyszłą produkcję samochodów – zwiększona oszczędność paliwa, elementy o wyższej wydajności i zróżnicowanie produktów, będą wyznaczać kierunki rozwoju technologii addytywnych w motoryzacji. Dzisiejsze drukarki 3D już są w stanie sprostać powyższym wyzwaniom, kwestia czy producenci motoryzacyjni są gotowi zmodyfikować procesy projektowania i produkcji z uwzględnieniem technologii przyrostowych dla uzyskania wymiernych korzyści związanych z optymalizacją produkcji.

CZYTAJ WIĘCEJ: