W ciągu ostatnich lat druk 3D z metody szybkiego prototypowania stał się realną alternatywą w wytwarzaniu, wpływając na praktycznie na każdą branżę. Sektor medyczny to obszar, w którym od dawna dostrzega się korzyści produkcji addytywnej (additive manufacturing – AM) – wszystko – od spersonalizowanych narządów i implantów po urządzenia medyczne, można bowiem obecnie wydrukować w 3D.

Sektor wyrobów medycznych pod wpływem AM

Przemysł urządzeń medycznych zaczyna naprawdę dostrzegać potencjał w addytywnej produkcji sprzętu laboratoryjnego, narzędzi chirurgicznych oraz przyrządów medycznych. Polski rynek szacowany obecnie na około 9,1 mld zł, stanowi około 200 tysięcy produktów, które mogą być w pełni dostosowane do konkretnych potrzeb i wymogów, zarówno samych pacjentów, jak i lekarzy, dzięki zastosowaniu nowoczesnych technologii, takich jak skanowanie i druk 3D.

Wraz z rozwojem technologii addytywnych, wzrasta wykorzystanie przemysłowego druku 3D w wykonywaniu prototypów i wytwarzaniu krótkich serii produktów takich jak kleszcze, zwijacze, zaciski medyczne, sterowniki, igły, hemostaty czy rękojeści skalpela. Te elementy nie ingerują w żywe tkanki, jak drukowane w 3D organy wewnętrzne, dlatego ich produkcja podlega znacznie mniejszym regulacjom i barierom praktycznym. Produkowane addytywnie „zamienniki” dostępnych na rynku narzędzi, wytwarzanych tradycyjnymi metodami są ponadto tańsze. Świetnym przykładem jest słynny stetoskop Glia – wydrukowany w ramach Free Medical Hardware Project – który otrzymał walidację medyczną, a kosztował niecałe 30 centów!

Stetoskop Glia wydrukowany w 3D

Główną zaletą druku 3D w produkcji narzędzi chirurgicznych jest fakt, że w projektach można wprowadzać określone modyfikacje, np. na podstawie opinii chirurgów, po wypróbowaniu przez nich prototypu, jeszcze tego samego dnia. Instrumenty chirurgiczne, zwykle dostępne w standardowych rozmiarach, mogą być w pełni dostosowane do dłoni lekarza czy określonych technik operacyjnych.

Addytywna produkcja sprzętu stomatologicznego

Wiele firm wytwarzających sprzęt medyczny wykorzystuje technologię HP Multi Jet Fusion 3D w swoich procesach produkcyjnych. A-Dec, globalny dostawca sprzętu dentystycznego, wytwarza w technologii HP wiele elementów np. oświetlenia medycznego, foteli, taboretów, szafek oraz innego sprzętu eksploatacyjnego. Korzysta z niej zarówno w prototypowaniu, jak i produkcji gotowych elementów.

Początkowo w dziale rozwoju A-Dec wytwarzano modele koncepcyjne w technologii FDM, ale uzyskane wydruki były niezadowalającej jakości – słabe i pozbawione szczegółów, powstawały zbyt wolno – pomimo bowiem ciągłej pracy, urządzenia nie nadążały z drukiem. Szukając technologii addytywnej, która oferuje większą dokładność, ale przede wszystkim prędkość druku, w A-Dec zaczęto testować technologię Multi Jet Fusion 3D i wkrótce okazało się, że na urządzeniu HP Jet Fusion 580 3D można drukować zarówno osprzęt, jak i narzędzia produkcyjne, a także elementy jednostki stomatologicznej. Realizując na zlecenie klienta produkcję specjalistycznego elementu fotela stomatologicznego, udało się odtworzyć uszkodzone narzędzie, służące do produkcji pewnego komponentu eksploatacyjnego, które zostało zniszczone.

Formy wydrukowane w technologii HP MJF 3D

W technologii HP MJF 3D koncern (A-Dec) wytwarza także spersonalizowany przyrząd ręczny dla higienistek stomatologicznych, cierpiących na zespół cieśni nadgarstka. Urządzenie pozwala na korzystanie ze strzykawki do rozpylania wody lub powietrza w ustach pacjenta, utrzymując rękę i nadgarstek w wygodnej pozycji.

Dział serwisowy natomiast drukuje na HP Jet Fusion 580 3D części zamienne do swoich maszyn. Możliwość drukowania ich w pełnym kolorze, pozwala tworzyć oprzyrządowanie bardziej widoczne dla operatorów na linii montażowej, przez co ułatwia im szybką identyfikację i prawidłowe wykorzystanie.

Pomoc montażowa drukowana za pomocą kolorowej drukarki 3D HP JF 580 3D z materiału CB PA 12

Hemo One

Everex to firma, która również korzysta z technologii HP MJF 3D w tworzeniu unikalnych i zaawansowanych technologicznie produktów, które spełniają potrzeby klientów z sektora medycznego.

Hemo One

Jednym z pierwszych rozwiązań, w którym zastosowano technologię HP3D jest Hemo One – urządzenie służące do analizy próbek krwi. Wcześniej produkowano je w ramach procesów frezowania, toczenia czy gięcia blachy. Obecnie w technologii HP MJF 3D są wytwarzane cztery jego komponenty, specjalnie przeprojektowane do tej metody produkcji: ramię próbnika, dwie płytki odczynników do próbek i elektroniczne urządzenie pomocnicze.

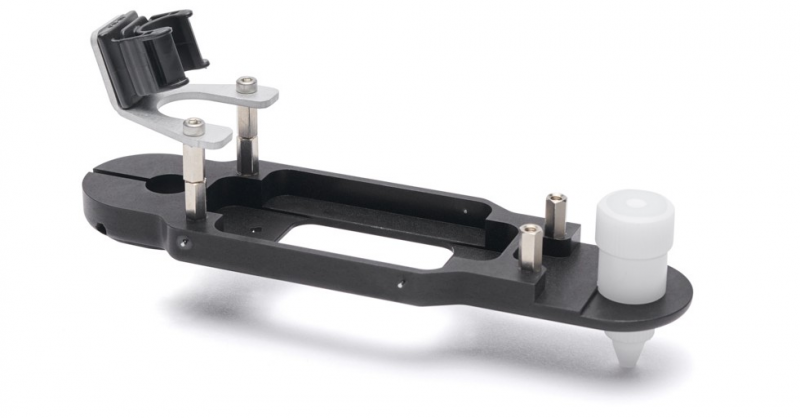

Składające się dotychczas z kilkunastu elementów (10-12) ramię próbnika zostało zredukowane do 4, co przyspiesza znacznie wykonywanie badań, ze względu na łatwiejsze ustawienie we właściwych pozycjach czujników, ruchomej igły przesuwnej i zewnętrznej pokrywy.

Ramię próbnika drukowane za pomocą HP JF 4200 3D z zastosowaniem materiału PA 12

Kolejnymi komponentami zoptymalizowanymi dzięki technologii HP MJF 3D są płytki odczynnikowe Everex z wieloma próbkami, umieszczonymi w poszczególnych przedziałach. Aby zapewnić dokładność pomiarów, płyta musi osiągnąć określoną masę metaliczną, inżynierowie Everex chcieli jednak zastąpić metalowy element tego urządzenia częścią wydrukowaną w HP MJF 3D i poddaną metalizacji licząc, że nie wpłynie to na dokładność pomiarów. Wyprodukowana addytywnie płytka odczynnikowa waży o połowę mniej, ale nadal spełnia swoje funkcje pomiarowe. Zredukowano dodatkowo w niej liczbę elementów z 26 do zaledwie 2, co obniżyło koszt montażu jednostkowego z 350 € do 200 €, ostatecznie obniżając koszty produkcji o 43%.

Druga płytka z odczynnikami, która wcześniej składała się z samych części metalowych, została przeprojektowana do produkcji addytywnej w technologii HP MJF. Obecnie składa się z dwóch kół, jednego umieszczonego wewnątrz drugiego. Na zewnętrznych panelach wewnętrznej płyty inżynierowie Everex dodali 24 kody kreskowe dla szybkiej identyfikacji dostępnych miejsc na próbki. Optymalizacja wraz z przyrostowym wytwarzaniem tego komponentu przyniosły oszczędności w wysokości 28,5% (obniżenie kosztu jednostkowego z 350 € do 250 € za część), co w przypadku serii produkcyjnej na poziomie około 300 sztuk rocznie, pozwoliło firmie Everex zaoszczędzić prawie 60 000 €.

Płytka odczynnikowa wydrukowana w HP MJF 3D vs. produkowana tradycyjnie (po lewej)

Czwartym komponentem wytwarzanym w technologii i HP MJF przez Everex jest konstrukcja wsporcza dla elektronicznych i mechanicznych elementów urządzenia Hemo One. Wcześniej była wykonana w ramach procesu gięcia blach i składała się z sześciu różnych części. Obecnie można ją wytwarzać addytywnie po przeprojektowaniu, z dwóch części, które są lżejsze. Koszt jednostkowy produkcji komponentu spadł z 25 € do 6 €, co daje ostatecznie niższe koszty o 76%.

Komponenty konstrukcji wsporczej wydrukowane w technologii HP MJF 3D

Wykorzystując technologię HP MJF 3D Everex jest w stanie na nowo opracowywać prototypy i końcowe części, które mają mniejszą liczbą komponentów i mogą powstawać szybciej i po niższych kosztach. Zbudowanie modelu pokrywy zewnętrznej, które dotąd zajmowało 2 miesiące, produkowane jest addytywnie w zaledwie 5 dni. Krótszy czas produkcji oznacza skrócenie oczekiwania poddostawców na dostarczenie im przez Everex zamówionych części, zwiększając w ten sposób ich konkurencyjność na rynku. Wyeliminowanie form, jakie są wymagane w przypadku wytwarzania za pomocą formowania wtryskowego, pozwala firmie znacznie obniżyć koszty produkcji.

Dzięki wykorzystaniu technologii addytywnych w produkcji aparatury medycznej nie ma już konieczności dostosowywania projektu do metody produkcyjnej. Branża medyczna korzystając z druku 3D, zyskuje ponadto spore oszczędności wraz ze znacznym przyspieszeniem produkcji, co przekłada się bezpośrednio na większą satysfakcję pacjentów.

CZYTAJ WIĘCEJ