Wytwarzanie za pomocą formowania wtryskowego jest jedną z najpopularniejszych metod produkcji części zamiennych i komponentów z tworzyw sztucznych, w bardzo dużej liczbie identycznych egzemplarzy w wąskim zakresie tolerancji. Wysokie koszty początkowe inwestycji, związane z przygotowaniem formy do wtrysku sprawiają, że ta technologia jest opłacalna tylko przy produkcji masowej. Druk 3D był dotychczas wykorzystywany jedynie w procesach projektowania i prototypowania kosztownych matryc, ale obecny rozwój technologii w zakresie dokładności drukarek 3D, możliwości wykończenia powierzchni wydruków oraz dostępności zróżnicowanych materiałów, pozwala przyrostowo wytwarzać gotowe formy wtryskowe, umożliwiając w ten sposób produkcję części poliuretanowych w niskim nakładzie i krótkich seriach.

Formy do wtrysku

Forma wtryskowa jest narzędziem (oprzyrządowaniem) indywidualnie zaprojektowanym oraz wykonanym dla każdego produkowanego elementu i nie stanowi integralnej części wtryskarki. Zasadniczymi jej elementami są dwie grubościenne płyty, z których jedna jest stała i mocowana do nieprzemieszczającego się stołu stałego wtryskarki, druga natomiast jest ruchoma. W płaszczyźnie styku obu płyt znajduje się gniazdo formujące, zaprojektowane tak by po rozsunięciu możliwe było wyciągnięcie uzyskanej kształtki. Historycznie formy do wtrysku zazwyczaj musiały być obrabiane za pomocą CNC z bardzo wysoką tolerancją, najczęściej z aluminium lub stali, które zapewniają dobrą odporność na zużycie podczas wielokrotnego wtryskiwania, otwierania i zamykania formy oraz gradientów temperatury, na które były narażone podczas procesu formowania wtryskowego. Odporność matryc na zużycie w produkcji niskonakładowej nie jest już najważniejszym czynnikiem, dlatego w ich wytwarzaniu zaczęto wykorzystywać druk 3D z tworzyw sztucznych. Technologie w rodzaju HP Multi Jet Fusion, Material Jetting i SLA są w stanie wytwarzać z nowoczesnych materiałów do druku 3D, odpornych na wysoką temperaturę i umożliwiających swobodne projektowanie z bardzo dużą dokładnością i gładkim wykończeniem powierzchni, formy wtryskowe porównywalne do metalowych, które stanowią obecnie realną alternatywę w produkcji średnich i małych serii. Dodatkowo pozwalają na szybką weryfikację projektu matryc, co zmniejsza ryzyko finansowe związane z inwestowaniem w drogie metalowe formy.

Druk 3D HP MJF form wtryskowych

Ciągłe dążenie przedsiębiorców do optymalizacji kosztów produkcji zwiększa ich zainteresowanie matrycami wytwarzanymi przyrostowo, ponieważ eliminują obróbkę końcową, tym samym skracają czasy realizacji zamówienia przy zdecydowanie niższych nakładach finansowych. Forma obrabiana w CNC to koszt nawet 180 000 PLN, a jej produkcja zajmuje sześć do ośmiu tygodni. Ta sama forma, wydrukowana w HP MJF 3D, będzie znacznie tańsza – około 8000 PLN i powstanie w ciągu kilku godzin lub maksymalnie tygodnia. Zarówno w IM (Injection Molding) jak i RIM (Reaction Injection Molding) oraz EBM ( Extrusion Blow Molding – wytłaczanie z rozdmuchiwaniem) druk 3D zastępuje dotychczasowe metody wytwarzania, oferując porównywalną jakość wymaganą w przemyśle hydraulicznym, motoryzacyjnym, budowy maszyn oraz lotniczym. Przykłady firm takich jak Eurecat, Arcesso Dynamics, Sag Tubi i Biesse potwierdzają, że przyspieszenie tempa badań i rozwoju, a także skrócenie tradycyjnych terminów produkcji, wytwarzanie w krótkich seriach niestandardowych produktów dla określonych klientów w technologii HP MJF 3D, stało się bardziej opłacalne.

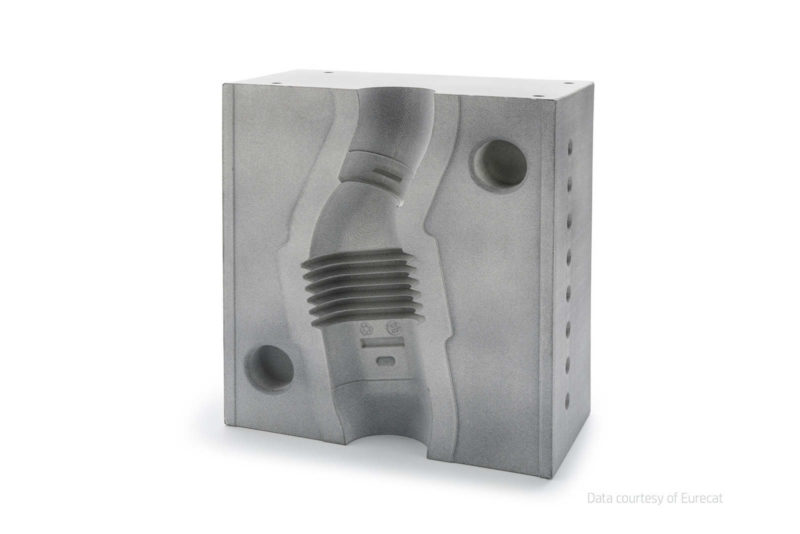

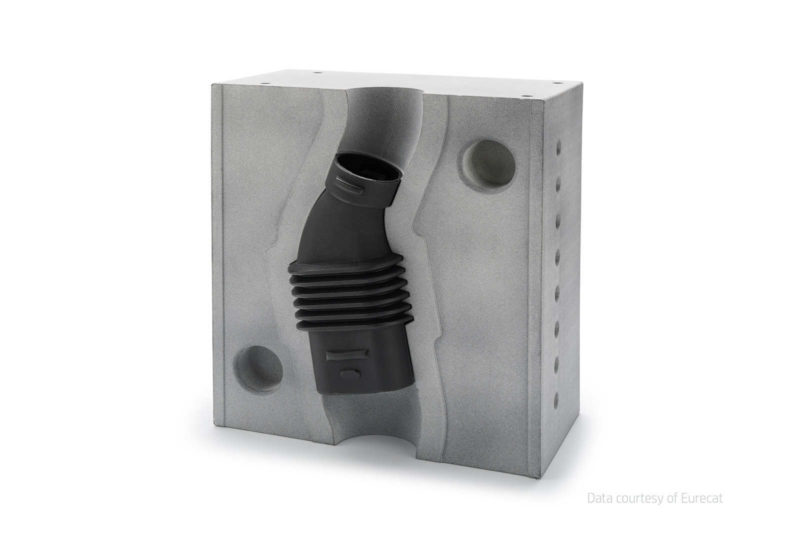

Eurecat

To hiszpańska firma, na co dzień produkująca min. samochodowe kanaly powietrzne, z wykorzystaniem form do wytłaczania z rozdmuchiwaniem (EBM), które obecnie drukuje przestrzennie w technologii HP Multi Jet Fusion. Pozwoliło to zintegrować prowadnice form i umożliwiło jednoczesne drukowanie obu jej płyt w różnych geometriach do późniejszego przetestowania, zwiększajac w ten sposób wydajność produkcji i przyspieszając proces powstawania formy, której wytworzenie skrócono z 2 tygodni do 2 dni, dodatkowo obniżając koszty o 46%, w porównaniu do produkcji form metalowych wykonanych za pomocą obróbki CNC.

Reaktywne formowanie wtryskowe (RIM) – Arcesso Dynamics

Wykorzystywanie reaktywnego formowania wtryskowego (RIM), pozwalające na formowanie elementów pod niższym ciśnieniem i w temperaturze otoczenia, to stosunkowo nowa metoda produkcji, stosowana przez Arcesso Dynamics do wytwarzania części poliuretanowych z wysokiej jakości wykończoną powierzchnią (części malowane, błyszczące itp.) w krótkich seriach, które znajdują zastosowanie w produkcji mebli, sprzętu medycznego, urządzeń elektronicznych etc. Niska lepkość płynów wykorzystanych w tym procesie, temperatura obróbki (30–40°C) i ciśnienie formowania wewnętrznego (3–10 barów) umożliwiają wytwarzanie większych i lżejszych detali o bardziej złożonych kształtach i cieńszych ściankach, niż przy wtrysku tradycyjnym.

Główne zalety wykonywania form RIM w technologii HP MJF są następujące:

• zgodność chemiczna: skład chemiczny poliuretanu jest złożony i wiele materiałów (np. silikony, ze względu na pochłanianie wilgoci) nie jest kompatybilnych z technologią, wpływając na proces reakcji utwardzania. HP 3D High Reusability (HR) PA 12 udowodnił, że jest kompatybilny z formowaniem poliuretanowym

• niższy koszt: HP MJF pozwala na tworzenie form bezpośrednio z pliku CAD, co eliminuje CAM, wstępne ustawienia narzędzi obróbczych itp. w porównaniu z CNC. Zazwyczaj cena formy średniej wielkości spada od 10% do 20% pierwotnego kosztu z HP MJF

• waga: zazwyczaj materiały do drukowania 3D są lżejsze niż aluminium lub stal. Ponadto druk 3D pozwala na tworzenie sztywnych, lekkich struktur kratowych, które zmniejszają masę formy i zachowują właściwości mechaniczne

• swoboda projektowania: hartowanie formy i jednorodność usuwania ciepła są kluczowe w reaktywnym formowaniu wtryskowym. HP MJF pozwala na tworzenie złożonych obwodów chłodzących, które są bliżej powierzchni formującej, przez co ułatwia przenoszenie ciepła i maksymalizuje jednorodność termiczną wewnątrz formy

• teksturowanie formy: zastosowanie technologii HP MJF pozwoli na drukowanie tekstur (np. drewna, skóry) bezpośrednio w formie, zapobiegając wysokim kosztom i długim czasom realizacji ręcznych procesów teksturowania formy.

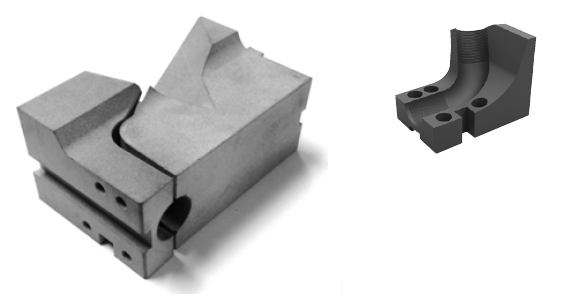

Sag Tubi

Dzięki zastosowaniu technologii druku 3D HP MJF włoska firma technologiczna, koncentrująca się na rozwiązaniach rurociągowych, mogła łatwo uprościć procesy gięcia i kontroli narzędzi używanych w produkcji form, przez co zmniejszyła koszty i czas wytworzenia każdego narzędzia lub osprzętu.

Formy do kształtowania rur – druk w technologii MJF.

Biesse

Grupa Biesse działa na rynku maszyn i systemów do obróbki drewna, szkła, marmuru i kamienia. Założona w Pesaro we Włoszech w 1969 r. Przez Giancarlo Selci, firma oferuje modułowe rozwiązania od projektu zakładów pod klucz dla dużych producentów mebli po indywidualne automaty i stacje robocze dla małych i średnich przedsiębiorstw. Biesse produkuje wysokiej jakości produkty, a innowacje technologiczne odgrywają kluczową rolę w ich konkurencyjności. Szukając bardziej wydajnego sposobu tworzenia funkcjonalnych prototypów różnych komponentów mechanicznych do swoich maszyn, w tym kół pasowych, kół zębatych, przegubów i innych części, zaczęli korzystać z druku 3D w technologii HP MJF 3D. Początkowo części produkowano za pomocą formowania wtryskowego i obróbki CNC. Inżynierowie Biesse chcieli jednak sprawdzić, czy można je przeprojektować do wytwarzania za pomocą druku 3D. Zoptymalizowali ich geometrię tworząc elementy bardziej wydajne i tańsze w produkcji.

Wykorzystując HP MJF 3D grupa Biesse była w stanie skrócić czas realizacji potrzebny do stworzenia i ulepszenia swoich produktów, testować beta części w ciągu kilku godzin zamiast tygodni. Ponadto części wydrukowane przestrzennie, a następnie poddane piaskowaniu i malowaniu, wykazują doskonałą jakość powierzchni porównywalną z innymi częściami, które są formowane wtryskowo lub obrabiane w CNC. Swoboda projektowania oferowana przez drukowanie 3D pozwoliła firmie stworzyć części, które są bardziej wydajne i nie wymagają montażu.

Wreszcie niższy koszt produkcji pozwala Biesse na dostosowanie części do określonych zastosowań. Tani sposób na powtórzenie projektu i przetestowanie każdego komponentu, pozwala Biesse idealnie dopasować wymagania funkcjonalne do oczekiwań klienta. Finalne produkty można wytwarzać małymi partiami przy użyciu tej samej technologii. Liczba części potrzebnych do niestandardowych zastosowań jest zazwyczaj bardzo niska, często mierzona w dziesiątkach. Biesse szacuje, że w przypadku komponentów o masie mniejszej niż 200 gramów HP Multi Jet Fusion jest tańsza niż formowanie wtryskowe w ilości do 100 sztuk.

Więcej informacji na temat zastosowania tej technologii w wytwarzaniu form wtryskowych przedstawiamy na Warsztatach 3D. Pokazujemy jak można znacznie obniżyć stałe koszty produkcji dzięki drukowaniu form z termoplastycznego tworzywa sztucznego – PA 12, które można wykorzystać w formowaniu wtryskowym serii o nakładzie do 500 sztuk, ale także skomplikowanego oprzyrządowania i projektów matryc, w których prawdopodobne są zmiany lub iteracje (prototypowanie).

CZYTAJ WIĘCEJ: