Młodzi adepci sportów motorowych na początku swojej kariery mają tendencję do ostrożnej i asekuracyjnej jazdy – czemu oczywiście nie ma się co dziwić. Z wiekiem jednak doświadczenie i umiejętności wzrastają bardzo szybko, a to z kolei pozwala na bardziej dynamiczną, ryzykowną jazdę. Niestety konsekwencją tej tendencji jest stosunkowo wysoka kontuzjogenność tego sportu, co w połączeniu z częstymi jazdami bez zabezpieczeń może prowadzić do bardzo niebezpiecznych dla zdrowia i życia sytuacji.

Narażone na kontuzje są w zasadzie wszystkie części ciała, dlatego niezwykle ważne jest stosowanie przez motocyklistów kasków oraz wszelkiego rodzaju ochraniaczy podczas jazdy. W przypadku odniesienia obrażeń w trakcie wypadku z pomocą przyjść mogą również technologie druku 3D – produkcja ortez 3D dopasowanych anatomicznie do pacjenta.

Jak druk 3D pomaga w ochronie podczas jazdy i rehabilitacji pourazowej?

Nowoczesne technologie druku 3D do jakich należy niewątpliwie Multi Jet Fusion od HP już teraz są w stanie zabezpieczyć odpowiednio ciała zawodników uprawiających sporty motorowe. Technologia Multi Jet Fusion oferuje produkty zapewniające wysoką jakość i trwałość z zachowaniem idealnego dopasowania do ciała zawodnika. Wydrukowany w ten sposób element (kask, ochraniacz na kończynę) jest przy okazji znacznie lżejszy od tych produkowanych metodami tradycyjnymi. Zastosowanie materiału PA 12 w wielu przypadkach eliminuje potrzebę stosowania piany EPS, zwykle wykorzystywanej przy produkcji kasków rowerowych i motocyklowych dodatkowo poprawiając komfort użytkowania.

Prototyp kasku wydrukowanego w technologii Multi Jet Fusion

Nie mniej jednak ogromny potencjał technologii MJF uwalniany jest w przypadku rehabilitacji pourazowej. Produkcja ortez idealnie dopasowanych do kształtu ciała pacjenta może w znacznym stopniu poprawić komfort życia osób, które doznały złamań kończyn i zwichnięć stawów. Chyba każdy z nas wie jak ciężkim wyzwaniem jest zmaganie się przez miesiąc lub dwa z okładem gipsowym nałożonym na złamaną nogę. Dzięki zastosowaniu technologii druku 3D i produkcji ortez z materiału PA12 możliwe jest wytworzenie produktu znacznie lżejszego, który dodatkowo umożliwia zdjęcie w dowolnej chwili. Warto w tym przypadku wspomnieć o odporności ortezy na działanie wody – nie trzeba zatem zdejmować je podczas kąpieli w wannie czy też przy wejściu pod prysznic.

Jak przygotować idealnie dopasowaną ortezę 3D?

W przypadku rehabilitacji kończyn i stawów bardzo istotne jest uzyskanie odpowiedniego dopasowania ortezy do kształtu ciała pacjenta. Z pomocą przychodzą nam zaawansowane technologie skanowania 3D, które umożliwiają przygotowanie projektu do wydruku. Odpowiednio przygotowany skan kończyny pozwala na przygotowanie bardzo dokładnego modelu ortezy do wydruku. Projekt należy zapisać w formacie zrozumiałym dla urządzenia drukującego w technologii 3D (najczęściej jest to plik z rozszerzeniem STL).

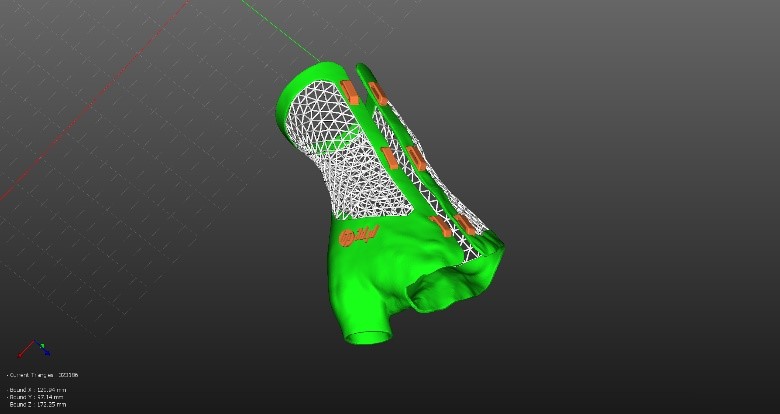

Gotowy do wydruku model ortezy 3D

Z tak przygotowanym projektem można przejść do samego wydruku, następnie do oczyszczenia modelu i finalnego przygotowania do użytku. Posiadając plik STL jesteśmy w stanie w razie potrzeby wydrukować dowolną ilość dokładnie takich samych ortez 3D. Co ciekawe, technologia HP Multi Jet Fusion umożliwia również wydruk ortezy w pełnej palecie kolorów!

Kolorowa orteza 3D wydrukowana w technologii Multi Jet Fusion

Cechy technologii Multi Jet Fusion wykorzystywanej do produkcji ortez 3D

Technologia Multi Jet Fusion od HP znakomicie nadaje się do druku ortez 3D. Pozwala ona na idealne dopasowanie modelu do ciała pacjenta i jest bezpieczna w kontakcie z nieuszkodzoną skórą. Ponadto zastosowanie technologii MJF oznacza dla producentów ortez ograniczenie kosztów produkcji i czasu realizacji zamówień przy zachowaniu wytrzymałości produktu finalnego i znacznym ograniczeniu jego wagi.

ORTEZA3D

Przełomowym w zakresie projektowania i produkcji usztywnień na kończyny i stawy jest projekt ORTEZA3D. Oprogramowanie stosowane do projektowania ortez pozwala na przygotowanie gotowego do wydruku modelu w zaledwie kilkanaście minut. Dzięki temu możemy w bardzo krótkim czasie uzyskać gotową ortezę dla pacjenta (proces wraz z wydrukiem oraz postprodukcją zamknąć można nawet w przeciągu kilku godzin).

CZYTAJ WIĘCEJ: