Produkcja przyrostowa ożywia starsze pojazdy i zmniejsza ilość odpadów dzięki drukowanym w 3D częściom zamiennym, które mogą być nawet lepsze niż oryginały.

W odpowiedzi na rosnące zapotrzebowanie konserwacji nie tylko kultowych aut sportowych, ale wszystkich, które przestały być produkowane seryjnie wraz z częściami zapasowymi, HP z Fordem i Solize współpracują, aby dostarczać wydrukowane w 3D części zamienne na żądanie.

NISMO Heritage Parts

Producent samochodów Nissan zaprzestał produkcji modelu Skyline GT-R R32 w 1994 roku, ale ten sportowy samochód o wysokich osiągach jest nadal uwielbiany przez entuzjastów w Japonii i poza nią. Na początku tego roku koncern ogłosił, że zacznie używać druku 3D w technologii HP Jet Fusion do stworzenia bardzo potrzebnej części zamiennej w tym pojeździe — plastikowej osłony wiązki przewodów elektrycznych. Klienci byli tym faktem po prostu zachwyceni. Według Kaori Saitou z działu Total Supply Chain Competitiveness firmy Nissan Motor Co., w mediach społecznościowych ludzie chwalili firmę za wykorzystanie druku 3D w ten sposób, mówiąc, że teraz będą w stanie dłużej eksploatować samochód, który kochają.

Duże, złożone produkty, takie jak samochody, wymagają licznych, precyzyjnie zaprojektowanych części do napraw — części, których producenci często przestają produkować z powodu niskiego popytu oraz wysokich kosztów wytwarzania i przechowywania. Poza uszczęśliwianiem klientów, druk 3D to świetny sposób na utrzymanie starszych modeli aut wycofanych z seryjnej produkcji na drogach. Gwarantuje wytwarzanie części przedłużających ich użytkowanie w małych seriach, w celu zaspokojenia popytu.

Osłona wiązki przewodów w modelu R32 Nissan Skyline GT-R jest wytwarzana z polimeru HP High Reusability PA 11, który zapewnia wysokie właściwości mechaniczne i elastyczność konstrukcyjną. Obecnie trwają prace nad identyfikacją kolejnych komponentów, które można wytwarzać cyfrowo, eliminując ich kosztowne procesy magazynowania oraz poprawiając funkcjonalność.

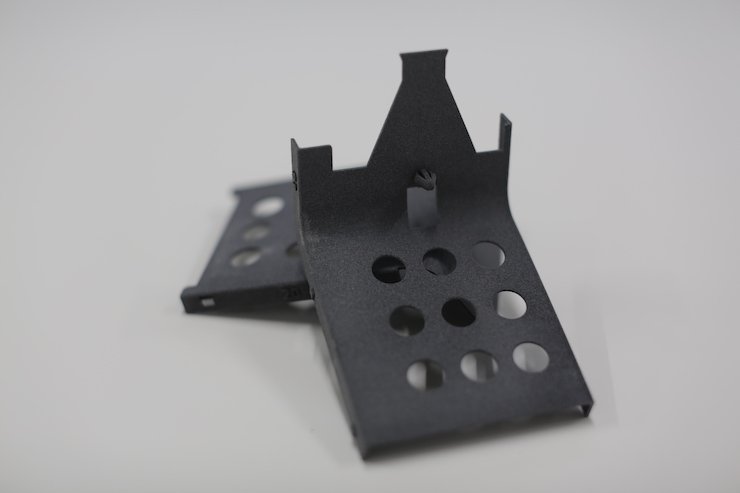

Osłona wiązki przewodów do modelu R32 Nissan Skyline GT-R.

Zrównoważona produkcja

Druk 3D może zrewolucjonizować produkcję niewielkich części do pojazdów, wpływając dodatkowo na bardziej zrównoważony rozwój. Ford wspólnie z HP znalazły sposób na przedłużenie żywotności nienadających się już do ponownego wykorzystania proszkowych materiałów do druku 3D, zamieniając je w komponenty do ciężarówek Forda.

Wdrożenie projektu – od pomysłu, do uruchomienia wstępnego etapu produkcji – trwało mniej niż rok. Formowane wtryskowo z odpadów powstających w przemysłowym druku 3D są obecnie klipsy przewodów paliwowych, instalowane w ciężarówkach Super Duty F-250.

Klipsy przewodów paliwowych formowane wtryskowo z odzyskanego proszku z druku 3D w technologii HP MJF 3D

Warto zaznaczyć, że wykonane w ten sposób części mają lepszą odporność na chemikalia i wilgoć w porównaniu do tych wytwarzanych z konwencjonalnych surowców. Ponadto są 7% lżejsze i kosztują o 10% mniej.

Restauracja zabytkowych aut

Od czterech lat Eagle, brytyjski konserwator samochodów Jaguar E-Type wykorzystuje swoje zasoby i wiedzę w zakresie druku 3D do produkcji pojedynczych lub małych partii części, w tym klimatyzacji i kanałów powietrza grzewczego, w pojazdach typu E. Addytywna produkcja tych komponentów pozwala firmie znacznie skrócić czas renowacji pojazdów. Dodatkowe korzyści obejmują szerszy zakres kształtów, które można tworzyć przy użyciu druku 3D w technologii HP MJF 3D oraz zmniejszenie wagi oferowanych komponentów. Niskie wymagania produkcyjne (Eagle tworzy tylko cztery lub pięć takich egzemplarzy rocznie) sprawiają, że dzięki zastosowaniu druku 3D można wytwarzać potrzebne komponenty bardziej ekonomicznie, bez potrzeby stosowania form, a przechowywane modele 3D łatwo dostosować do przyszłych prac.

Wirtualne magazyny części zapasowych

Dzięki drukowi 3D firmy nie będą musiały polegać na wysyłce nowego elementu z odległego magazynu. „Zamiast utrzymywać wszędzie stocki z fizycznymi częściami zamiennymi, możesz polegać na druku 3D w swoim regionie”, mówi Jorge Lehr, starszy współpracownik w PricewaterhouseCoopers Canada i współautor raportu The Future of Spare Parts is 3D, który obejmuje badanie niemieckich firm przemysłowych, w których prawie połowa twierdzi, że rozważa drukowanie własnych części zamiennych w 3D.

W ankiecie HP, przeprowadzonej w grudniu 2020 r. wśród ponad 2000 kierowników produkcji na całym świecie, ponad 70% respondentów stwierdziło, że planuje zainwestować w cyfrowe technologie produkcyjne w 2021 r., wymieniając innowacje, współpracę i zrównoważony rozwój jako kluczowe korzyści. Coraz więcej firm dostrzega zalety płynące z wytwarzania addytywnego w zakresie obniżania kosztów konserwacji i napraw pojazdów, obniżania emisji CO2 i poprawy logistyki.

„Cyfrowa produkcja to opłacalne, długoterminowe rozwiązanie przyspieszające produkcję i przekształcające łańcuchy dostaw” — mówi Wayne z HP. „Firmy na całym świecie dokonują obecnie ponownej oceny swoich strategii produkcji i łańcucha dostaw, jednocześnie przyglądając się, jak najlepiej wykorzystać druk 3D i produkcję cyfrową”.

CZYTAJ DALEJ: