Producent obuwia HILOS zaprezentował swoje najnowsze buty z podeszwą w całości wyprodukowaną addytywnie w technologii druku 3D HP Multi Jet Fusion. To produkt, który można określić jako zero waste, jest w pełni dopasowany do użytkownika, w 100% podlegający recyklingowi i jeszcze powstaje z mniejszą ilością wody – nawet o 85%.

Dzięki wykorzystaniu druku 3D na żądanie koncern oferuje klientowi buty w pełni dostosowane do jego potrzeb, oszczędza materiały, wodę i miejsce w magazynie oraz obniża ilość odpadów produkcyjnych.

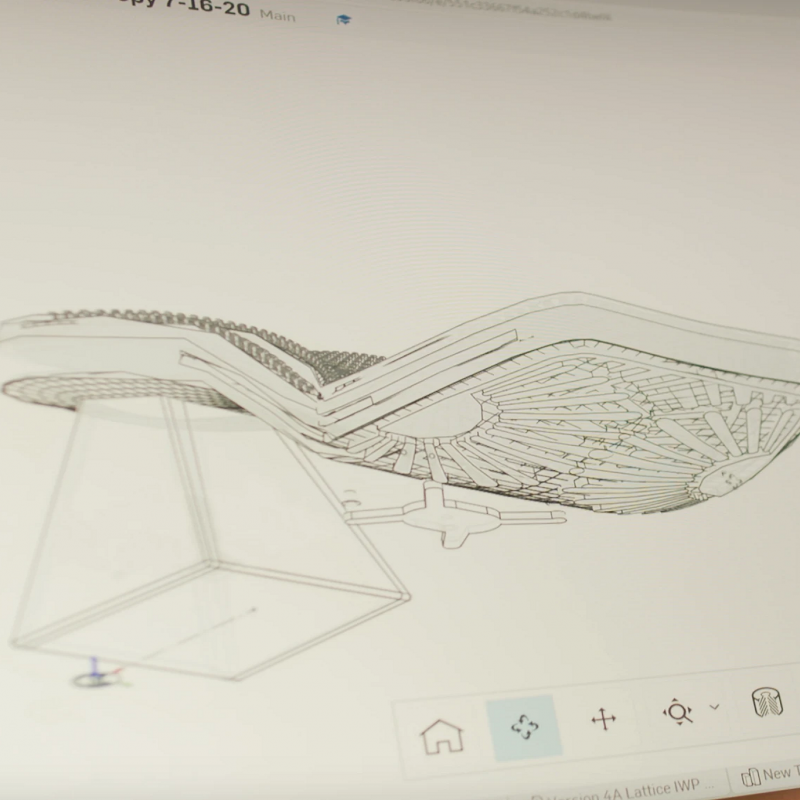

HILOS wprowadza radykalnie nowy sposób tworzenia obuwia, łącząc tradycyjną wkładkę, podeszwę środkową i zewnętrzną w jednej platformie wydrukowanej w 3D, która spełnia wymagania dotyczące wydajności każdej z tych warstw w ramach kompletnej konstrukcji.

Buty Hilos wytwarzane addytywnie w HP MJF 3D z m.in. TPU - od projektu po gotowego produktu

Kompletna podeszwa wydrukowana w 3D

W podeszwie zewnętrznej wstawiano tzw. lattice structure, która działa jak dynamiczna poduszka amortyzująca. Finalnie powstała miękka, sprężysta wkładka z elastyczną podeszwą, która podtrzymuje każdy krok. Została wydrukowana w technologii HP Multi Jet Fusion z nowego, wydajnego materiału – TPU, oferującego elastyczność oraz doskonały zwrot energii, przez co sprawdza się w nawet produkcji butów do wyczynowego biegania.

Każda para butów HILOS została zaprojektowana tak, aby można ją było ponownie wykorzystywać. Ich produkcja w tzw. obiegu zamkniętym, oznacza, że HILOS jest odpowiedzialny za każdą parę wytwarzanego przez siebie obuwia, od koncepcji po jego utylizację.

Korzystanie z technologii druku 3D pozwala koncernowi HILOS produkować tylko to, co jest potrzebne, dokładnie wtedy, gdy jest to potrzebne.

Ten radykalnie nowy sposób wytwarzania obuwia kładzie kres nadprodukcji, jednocześnie tworząc produkt wysokiej jakości, który pasuje do użytkownika, a nie na odwrót. Dzięki drukowi 3D koncern zużywa również o 85% mniej wody w porównaniu do konwencjonalnej produkcji, oszczędzając 6435 litrów na każdej parze.

Założona w 2019 roku firma jest jednym z finalistów tegorocznego wyścigu o nagrodę „Forward AM Innovation Award”, czyli pierwszego globalnego konkursu dla startupów opracowujących nowe aplikacje z wykorzystaniem druku 3D. Pomysłodawcą i sponsorem nagrody głównej w wysokości 185 000 euro są: BASF, AMPOWER, AMT, Autodesk, HP, Photocentric, Sculpteo i inni liderzy branży, których celem jest wsparcie dla rozwoju zrównoważonej produkcji.

CZYTAJ WIĘCEJ: