Odkąd technologia HP Mutli Jet Fusion jest dostępna w Polsce, koło naukowe AGH Space Systems stara się wykorzystać jej potencjał. Stosując druk 3D do optymalizacji łazika, studenci wygrali w styczniu 2020 jedne z najbardziej prestiżowych zawodów studenckich świata – Indian Rover Challenge. Konieczność poprawy motoryki i obniżenia wagi robota spowodowała, że AGH Space Systems stale poszukiwało nieszablonowych i innowacyjnych rozwiązań do skonstruowania w pełni funkcjonalnego robota marsjańskiego nowej generacji i zainteresowało się drukiem 3D.

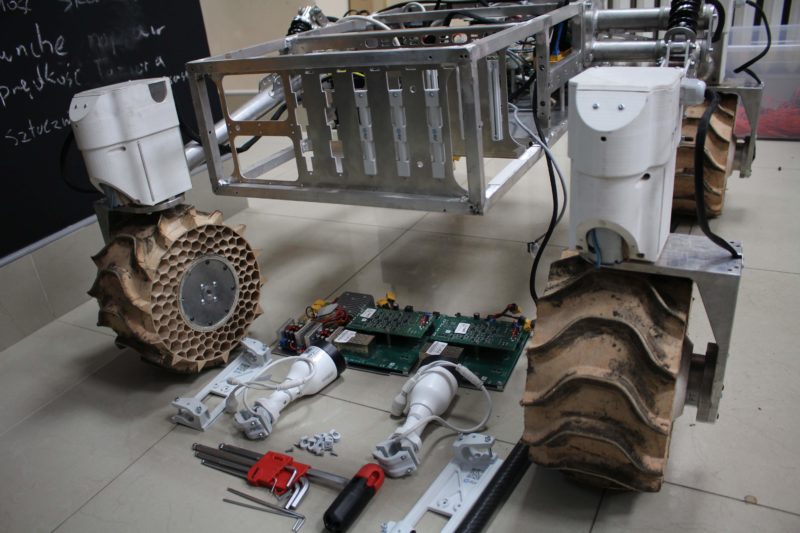

Zwycięstwo w zawodach Rover Challenge Series potwierdziło trafność wyboru technologii. W HP MJF wydrukowano szereg części takich jak: elementy masztów, uchwyty kamer do szybkiego montażu, laboratorium pokładowe i najbardziej istotny – chwytak, który w całości został przeprojektowany i wydrukowany na urządzeniu HP Jet Fusion 580 3D.

Tegoroczne zwycięstwo w zawodach Indian Rover Challenge, organizowanych przez The Mars Society, jest wynikiem nowych możliwości manipulatora, który obecnie świetnie radzi sobie z obsługą joysticka i otwieraniem zamków. Podłącza też wtyczki elektryczne i bez problemu przenosi ciężkie skrzynki z narzędziami. Prace nad jego udoskonaleniem w technologii HP MJF zostały rozpoczęte w ubiegłym roku – wydrukowano wtedy korpus chwytaka i uchwyt siłownika, poruszający czwartym członem manipulatora oraz uchwyty wałków siłowników. Zastosowanie druku 3D w technologii MJF pozwoliło na redukcję ilości komponentów do 40, zmniejszenie masy o 320g oraz zwiększenie kompaktowości rozwiązania.

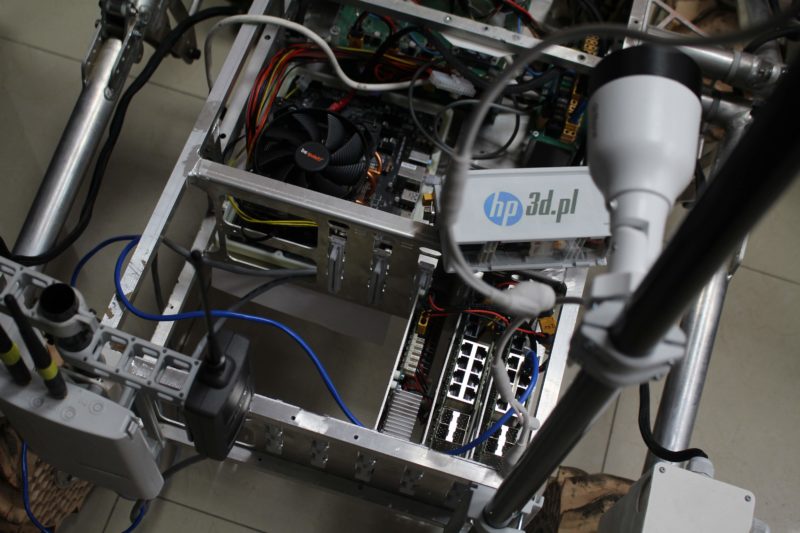

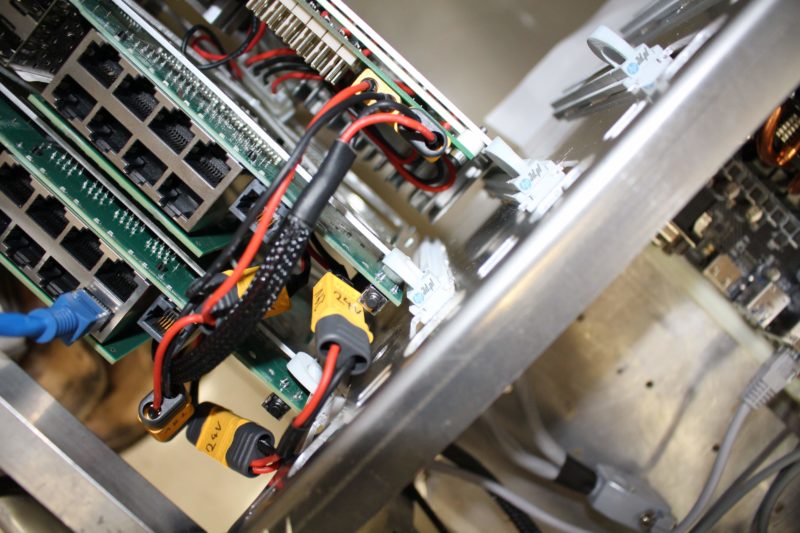

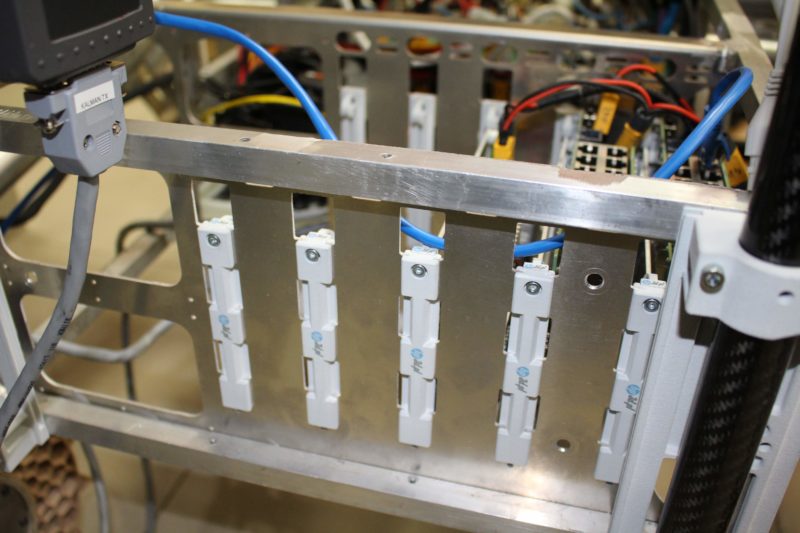

W porównaniu do ubiegłorocznych startów łazik Kalman autorstwa AGH Space Systems w tym sezonie ma szereg kolejnych udoskonaleń, poprawiających jego motorykę i dokładność, potrzebną do wykonywania skomplikowanych zadań podczas zawodów i misji kosmicznych. Przebudowa zasilania pozwoliła na wydajniejszą wymianę ciepła i zagospodarowanie przestrzeni, ale również szybki dostęp do akumulatorów. Wyposażenie systemu wizyjnego w kamery sterowalne zwiększyło pole widzenia operatorów i umożliwiło im wygodniejsze sterowanie platformą, a nowo zaprojektowane laboratorium pokładowe wykonywało zestaw testów chemicznych i pomiarów na miejscu z natychmiastowym odczytem wyników.

Głównym materiałem, z którego powstał nowy Kalman jest PA12 – nylon o bardzo dobrych właściwościach mechanicznych i dużej dokładności wymiarowej, idealny do zarówno prototypowania jak i finalnej produkcji. W kolejnych startach koło AGH Space Systems planuje nadal ulepszać robota marsjańskiego w ramach stosowania druku 3D w technologii HP Multi Jet Fusion, która obecnie oferuje wydruki w kolejnym materiale – elastomerze, wytwarzanym przez BASF (Ultrasint TPU 90A-01) i Lubrizol (ESTANE® 3D TPU M95A-545 OR UV).

Tym, którzy interesują się wydarzeniami kosmiczno-robotycznymi, polecamy śledzić jak zmieniał się projekt łazika marsjańskiego “powered by” AGH Spece Systems, bo od 9 października 2019 r. – naukowcy i inżynierowie z blisko tuzina polskich uniwersytetów (w tym AGH oczywiście) połączyli siły z polską firmą satelitarną SatRevolution, aby utworzyć nowe konsorcjum w celu zaplanowania i przeprowadzenia pierwszej na świecie dedykowanej, komercyjnej misji satelitarnej na Marsa.

Ośrodki naukowe i badawcze, takie jak AGH Space Systems, odgrywają ważną rolę w testowaniu innowacji – kilka dekad temu wynalazki, które były dostępne wyłącznie w środowisku astronautów trafiło obecnie do życia codziennego. Dzięki zaangażowaniu młodych konstruktorów przemysł ma szanse skorzystać z ich wiedzy o nowej technologii produkcyjnej HP MJF, która pomogła zoptymalizować robota i wygrać w jednym z najbardziej prestiżowych zawodów świata.

CZYTAJ WIĘCEJ: