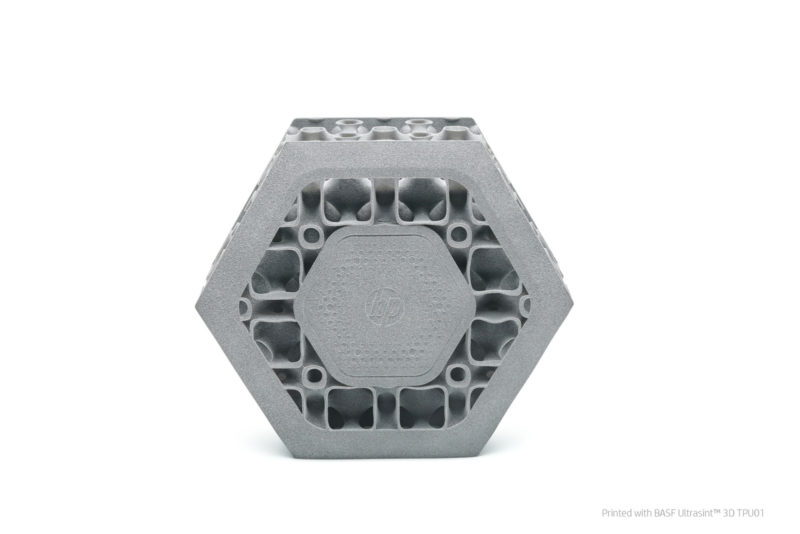

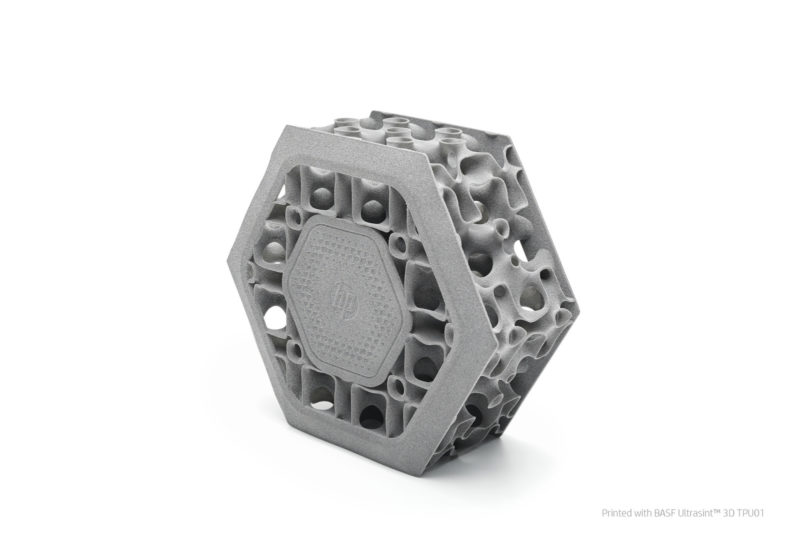

Rozwój materiałów do druku 3D zwiększa udział produkcji addytywnej w przemyśle. Koncern HP wprowadzając otwartą platformę, umożliwiającą opracowanie nowych materiałów, stale dąży do demokratyzacji druku 3D i rozszerzenia jego obszarów jego zastosowania. Oprócz poliamidów w ofercie HP wraz z premierą nowego urządzenia z serii Jet Fusion 5200 3D, pojawił się nowy materiał Ultrasint TPU 90A-01 z grupy elastomerów, pozwalających na drukowanie części o wysokim poziomie szczegółowości, przy tym elastycznych i wytrzymałych.

Elastomery poliuretanowe mają postać podobną do gumy i posiadają znaczne wskaźniki eksploatacyjne. Ich właściwości można kształtować w bardzo szerokim zakresie, przez co stają się materiałem niezwykle uniwersalnym. Trwałość poliuretanów koresponduje równocześnie z ich dużą elastycznością. Wypierają one takie tradycyjne materiały jak: guma, metale czy ceramika, co ma związek ze znacznymi właściwościami mechanicznymi oraz odpornością na niektóre chemikalia.

TPU w technologii HP Multi Jet Fusion 3D

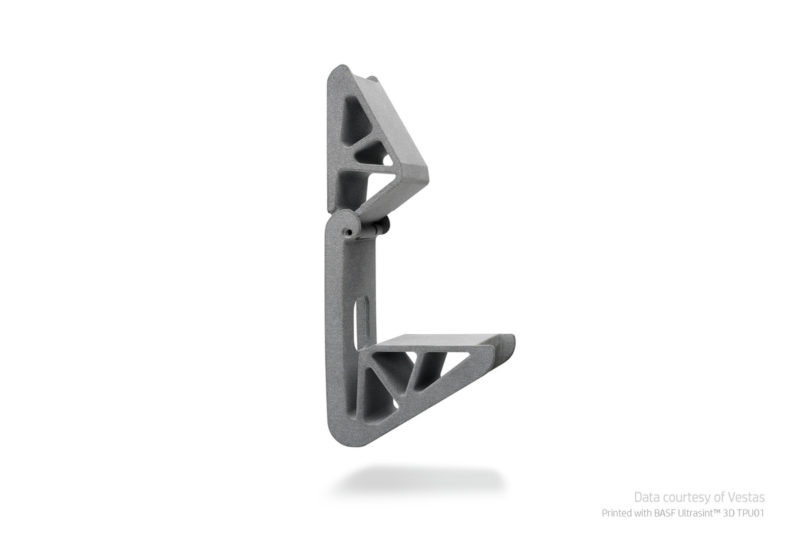

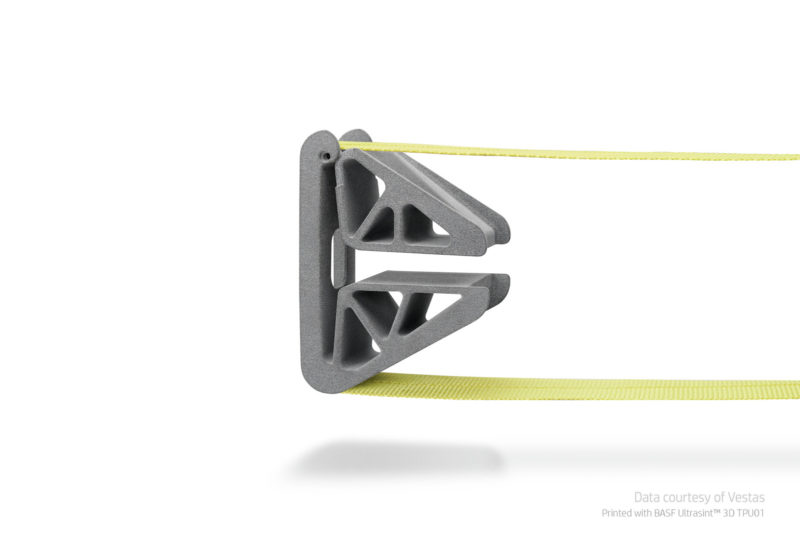

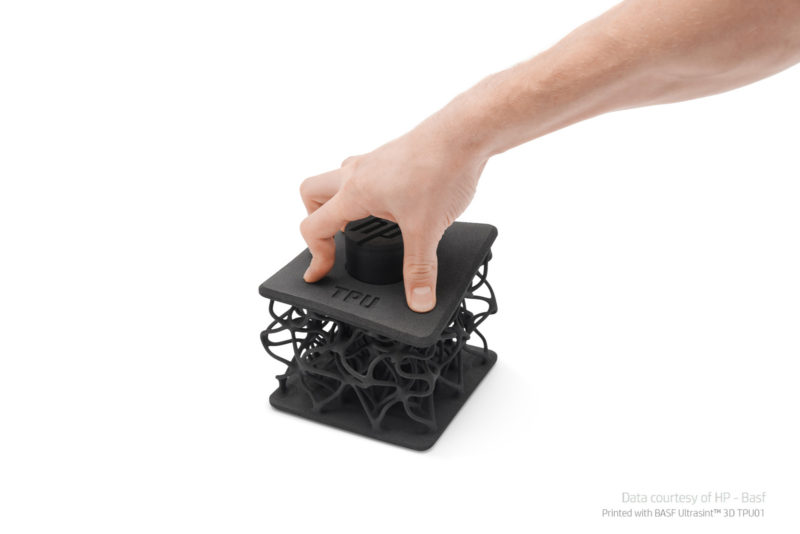

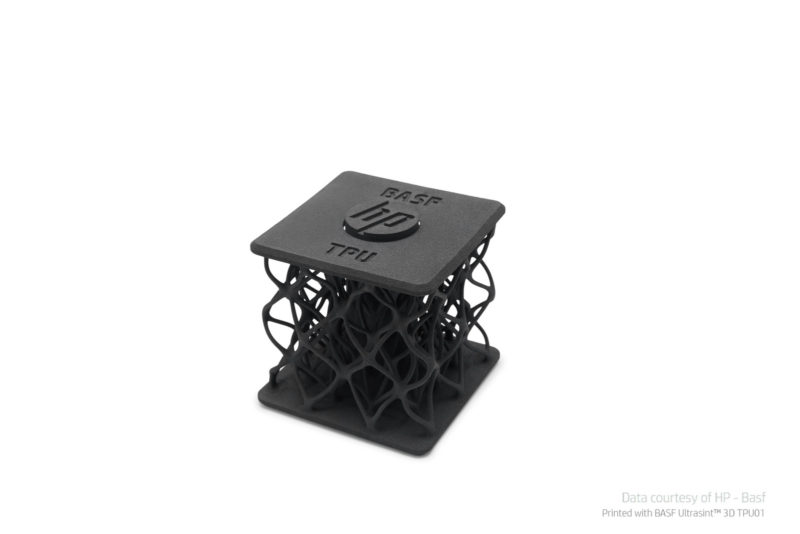

Chcąc oferować materiały, które sprawdzą się w najbardziej wymagających zastosowaniach HP sukcesywnie rozszerza swoje portfolio, dedykując wprowadzony w 2018 roku wraz z nową serią urządzeń Jet Fusion 5200 3D, Ultrasint TPU 90A-01 do zastosowań przemysłowych min. w przemyśle maszynowym i transportowym, w branży włókienniczej, medycynie, motoryzacji i wielu innych. We współpracy z wiodącym dostawcą chemii przemysłowej – BASF, którego produkty obejmują szeroki wachlarz konstrukcyjnych tworzyw termoplastycznych, poliuretanów, materiałów akrylanowych (np. fotopolimery), fotoinicjatorów, funkcjonalnych środków pomocniczych, stabilizatorów, pigmentów, a także metali, HP zamierza wprowadzać kolejne materiały do druku 3D, które idealnie sprawdzą się w prototypowaniu i produkcji.

Obecnie producenci butów tacy jak Nike czy Adidas, z poliuretanu wytwarzają podeszwy i wkładki, wykorzystując jego antywstrząsowe właściwości. Cechy takie jak dobra amortyzacja i elastyczność, na miarę gumy formowanej w szerokim zakresie temperatur, wpływają na zwiększone zainteresowanie przemysłu wykorzystaniem takiego tworzywa, co dla firm w rodzaju BASF, jest bodźcem do dalszych prac nad rozwojem kolejnych.

Ultrasint TPU 90A-01 – parametry techniczne

Korzystając z badań Materialise – belgijskiego partnera HP, który jako pierwszy w Europie oferuje za pośrednictwem swoich platform możliwość produkcji na żądanie z wykorzystaniem TPU, przedstawimy poniżej jego parametry techniczne:

Parametr |

Wartość |

Dokładność wymiarowa |

±0,3% |

Grubość warstwy |

0.1 mm |

Minimalna grubość ścianki |

0,8 mm, ale przy grubości 0,6 mm można zastosować zawiasyz materiału rodzimego |

Możliwość produkcji zatrzasków i zawiasów |

Tak |

Struktura powierzchni |

Niewykończone części mają zwykle gładką powierzchnięw kamienno-szarym kolorze bez widocznych warstw |

Według Materialise, które zarówno prototypowało, jak i wytwarzało finalne produkty takie jak obudowy czy pokrywy ochronne z testowanego materiału, Ultrasint TPU 90A-01 charakteryzuje się ponadto:

Parametr |

Wartość XY |

Wartość Z |

Standard |

Gęstość |

1,1 |

1,1 |

g/cm3 |

Twardość Shore A |

88 |

88 |

(DIN ISO 7619-1) |

Wytrzymałość na rozciąganie |

9 |

7 |

MPa (DIN 53504, S2) |

Wydłużenie przy zerwaniu |

220 |

120 |

% (DIN 53504, S2) |

Moduł sprężystości |

75 |

85 |

MPa (ISO 527-2, 1 A.) |

Moduł zginania |

75 |

75 |

MPa (DIN EN ISO 178) |

Odporność na zerwanie (Trouser) |

20 |

16 |

kN/m (DIN ISO 34-1, A) |

Odporność na rozdarcie (Graves) |

36 |

32 |

kN/m (DIN ISO 34-1, B) |

Stopień kompresji przy ściskaniu B (23°C, 72 godz.) |

20 |

20 |

% (DIN ISO 815-1) |

Odbicie sprężyste |

63 |

63 |

% (DIN 53512) |

Odporność na ścieranie |

140 |

100 |

mm3 (DIN ISO 4649) |

Siła uderzenia Charpy’ego (karbowana, 23°C) |

Częściowe pęknięcie |

Bez pęknięcia |

(DIN EN ISO 179-1) |

Siła uderzenia Charpy’ego (karbowana, -10°C) |

21 |

29 |

kJ/m2 (DIN EN ISO 179-1) |

Testy Rossflex (100 000 cykli, 23°C) |

Brak pogłębienia rozdarcia |

(ASTM D1052) |

|

Testy Rossflex (100 000 cykli, -10°C) |

Brak pogłębienia rozdarcia |

(ASTM D1052) |

|

Vicat/A(10N) |

84 |

96 |

(DIN EN ISO 306) |

Temperatura topnienia |

120-150 |

120-150 |

°C (ISO 11357 20 K/min) |

Aplikacje TPU

Obszar zastosowań tworzyw poliuretanowych jest bardzo szeroki. Z TPU wytwarza się uszczelki, podkładki i dętki. Co ważne, tworzywo to jest niezwykle lekkie, odporne na działanie czynników chemicznych, ścieranie czy skrajne temperatury, dlatego idealnie sprawdza się w produkcji części, które muszą być jednocześnie elastyczne i wytrzymałe. Ze względu na te właściwości poliuretan znajduje szerokie zastosowanie w motoryzacji. Na jego bazie powstają samochodowe fotele, podłokietniki czy zagłówki. Jako dobry amortyzator wstrząsów wykorzystywany jest także w budowie nadwozia. Materiał nie jest ciężki, co z kolei wpływa na mniejszą wagę samochodu, a w efekcie na mniejsze zużycie paliwa.

W ramach druku 3D w technologii HP Multi Jet Fusion do otwartej platformy materiałowej dołączył kolejny gigant chemii przemysłowej – Lubrizol, który wprowadził nowy materiał – ESTANE 3D TPU M95A, umożliwiający produkcję części do różnorodnych zastosowań wymagających elastyczności, zwiększonego wydłużenia przy zerwaniu, odporności na ścieranie i kompresję. Ten elastomer został zaprojektowany specjalnie do wytwarzania przyrostowego w modelu HP Jet Fusion 4200 3D i od początku 2020 roku Re3DTech , dostawca usług druku 3D na żądanie – członek DMN HP, oferuje wydruki w tym materiale.

Wkładka do butów z TPU - wydruk MJF

W sektorze dóbr konsumenckich z TPU wytwarza się obuwie i akcesoria sportowe (kaski, ochraniacze, wkładki), a w przemyśle – komponenty wyposażenia linii produkcyjnej i robotów, kanały powietrzne, złożone rurki, chwytaki i uszczelki, elementy urządzeń elektronicznych etc.

CZYTAJ WIĘCEJ: