Produkcja taboru kolejowego jest kolejnym obszarem zastosowania druku 3D, który sprawdza się w wytwarzaniu coraz większej liczby elementów dotychczas wytwarzanych z metalu. CAF – hiszpański producent pociągów (w tym szybkiej kolei) i tramwajów, dostawca kompleksowych rozwiązań dla taboru, optymalizuje swoje pojazdy w oparciu między innymi o druk 3D w technologii HP Multi Jet Fusion.

Od 2018 roku jest głównym inwestorem polskiego Solarisa i wspólnie zamierzają być liderem ekologicznych rozwiązań z zakresu elektromobilności i transportu publicznego. Chcą zidentyfikować obszary, w których części metalowe nadają się do zastąpienia tymi z tworzywa sztucznego i mogą zostać wykonane w technologii HP Multi Jet Fusion, co przełoży się na zmniejszenie zużycia paliwa i emisji spalin w pojazdach.

Optymalizacja konstrukcji – drzwi pociągów

Na przykładzie iteracyjnego procesu projektowania konstrukcji drzwi pociągowych możemy zobaczyć jak wygląda przygotowanie i produkcja z zastosowaniem technologii HP MJF. Analiza statyczna strukturalna MES części zidentyfikowała obszary, które należy wzmocnić za pomocą nowego projektu.

1. Zidentyfikowanie części metalowej, która może zostać zastąpiona lżejszą z tworzywa sztucznego.

2. Analiza oryginalnej części bez wprowadzenia zmiany geometrii lub kształtu. Wydrukowany komponent nie spełniał oczekiwań mechanicznych, dlatego zaproponowano nowe rozwiązanie zakładające zmiany geometrii.

3. Pierwsza sugerowana modyfikacja geometrii – wprowadzenie dodatkowej wewnętrznej struktury w celu wzmocnienia części, w testach FEA „odpadła” i należało znaleźć inne rozwiązanie.

4. Druga iteracja integruje fibrę zamiast wewnętrznego wypełniacza, w celu wzmocnienia słabszego obszaru.

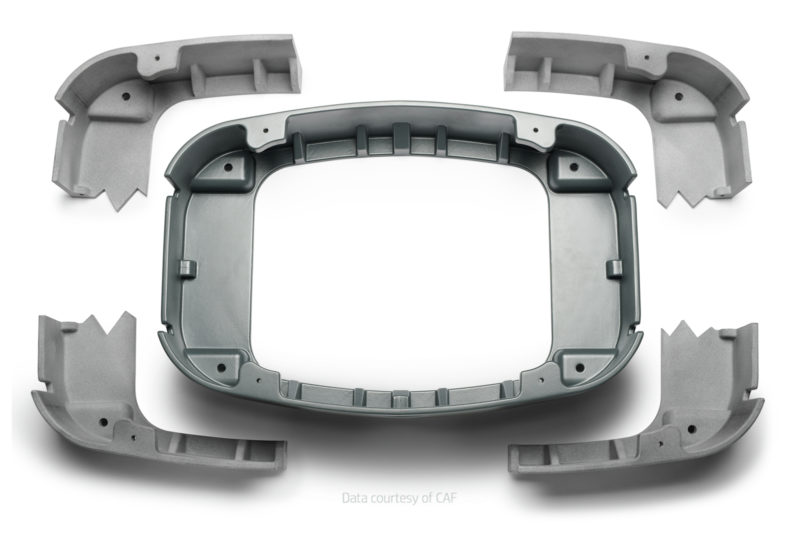

Elementy optymalizowane według powyższego schematu

W rezultacie wydrukowany z materiału PA 12 na HP JF 580 3D komponent ma akceptowalną wytrzymałość, spełniającą wymagania mechaniczne.

W 2018 roku w magazynie Tranvía de Zaragoza został zaprezentowany po raz pierwszy przez RL Components front tramwaju Urbos, wyprodukowany przy użyciu metod addytywnych. Projekt powstał we współpracy z CAF Digital & Design Solutions, który od 2016 roku wyprodukował w 3D około 2 400 elementów wykorzystywanych w swoim taborze. RL Components wspólnie z CAF wytwarzają korzystając z technologii HP Multi Jet Fusion elementy takie jak: uchwyty na kubki, wsporniki radia, ramy okienne, pokrywy wycieraczek czy wsporniki drzwi.

Uchwyty na kubki do pociągów CAF – wydruk MJF

Cyfrowa produkcja – korzyści

W rozmowie z dziennikarzami Szef ds. Rozwoju i strategii CAF – Jose Francisco Molinero Reyes twierdził, że w niektórych przypadkach oszczędności kosztów produkcji z zastosowaniem druku 3D mogą wynosić nawet 50%, w porównaniu z tradycyjnymi metodami wytwarzania. Zwraca również uwagę na pozostałe korzyści – krótszy czas wprowadzenia produktu na rynek – np. w przypadku uchwytu na kubek, z miesiąca do tygodnia i możliwość bardziej opłacalnej produkcji gotowych części w ramach serii o mniejszym wolumenie. Inne ważne korzyści obejmują możliwość projektowania i wytwarzania części o różnych wymiarach bez potrzeby stosowania form i uwzględnienie jej ewentualnej modyfikacji w procesie produkcyjnym w czasie rzeczywistym.

Prototyp eurobalizy służącej do komunikacji z przejeżdżającymi pociągami

W ramach walki ze smogiem w miastach takich jak Lizbona i Barcelona, mieszkańcy korzystają już z ekologicznego transportu publicznego, wyprodukowanego przez CAF. Jako dystrybutor tej technologii w Polsce liczymy, że współpraca CAF z Solarisem przeniesie również te rozwiązania do naszego rodzinnego miasta Krakowa, które nadal będzie walczyć ze smogiem.

CZYTAJ WIĘCEJ: