W ostatnich latach światowy trend w kierunku personalizacji zmienia obraz całego rynku konsumenckiego. Możliwość posiadania produktu szytego na miarę, coraz częściej staje się wyznacznikiem zakupu.

Druk 3D zapewnia firmom korzystającym z tej metody wytwarzania, przewagę konkurencyjną w produkcji, znacznie skracając czas potrzebny na ukończenie każdego indywidualnego projektu.

Teraz zamiast długotrwałej logistyki, skomplikowanych łańcuchów dostaw, gromadzenia zapasów magazynowych, cały proces produkcyjny w AM można zakończyć w kilka dni, a wydrukowanie większości obiektów zajmie kilka godzin. Okazuje się więc, że optymalizuje zasoby i obniża koszt produktu końcowego.

Dzięki drukarkom HP Multi Jet Fusion 3D firmy z różnych branż na całym świecie drukują interesujące i przydatne rzeczy.

Startup Invent Medical drukuje wkładki ortopedyczne według indywidualnych parametrów klienta.

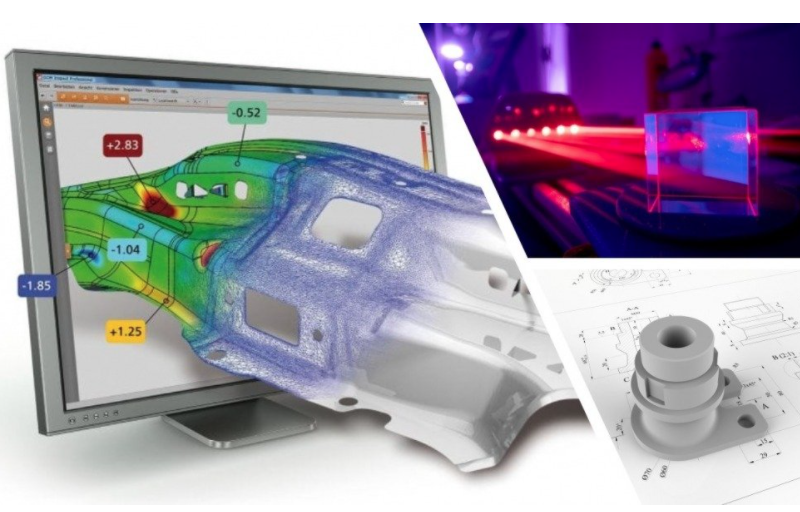

Horisons Optical wykorzystuje technologie obrazowania i druku 3D do tworzenia w pełni spersonalizowanych okularów. Opracowano do tego specjalny system skanowania 3D struktury twarzy, który umożliwia drukowanie oprawek okularów z uwzględnieniem wszystkich indywidualnych cech klienta.

Projektantka Annie Fu stworzyła kolekcję futurystycznych butów damskich druokwanych w technologii HP MJF 3D. Wszystkie modele są bardzo wygodne w noszeniu, a każda para jest tworzona zgodnie z indywidualnymi wymiarami i kształtem stopy klienta.

Zamiast instalowania klasycznych aparatów ortodontycznych szwajcarska firma Nivellmedical oferuje przezroczyste nakładki zwane alignerami. Prawie niewidoczny, plastikowy aparat delikatnie i skutecznie wyrównuje zęby. Aby stworzyć formę, lekarz najpierw skanuje szczękę pacjenta, a następnie tworzy wirtualny obiekt, który jest szybko drukowany w 3D. W kolejnym kroku na bazie powstałego wydruku wytwarza się gotowe aparaty, które pacjent może zakładać samodzielnie, na przykład na noc.

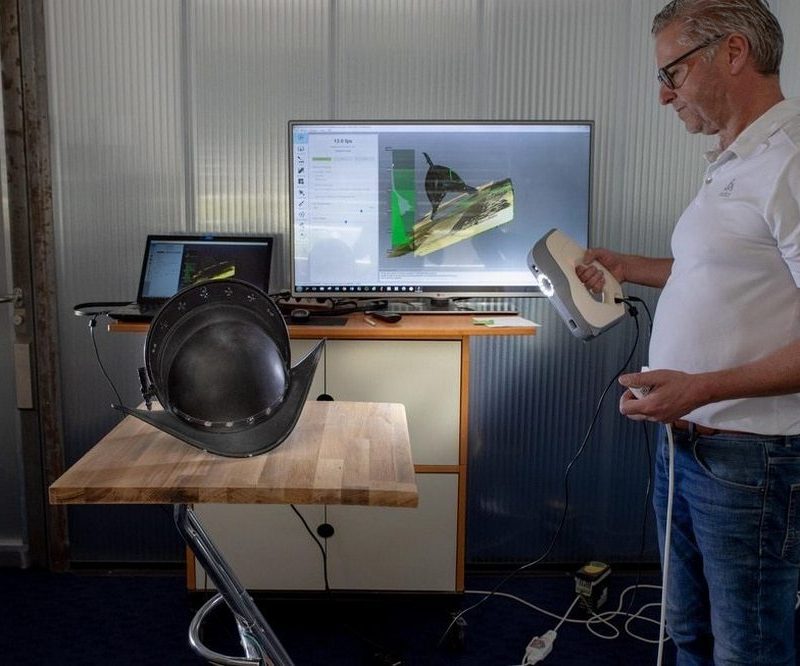

Za ochronę Papieża odpowiada jednostka wojskowa Watykańskiej Gwardii Szwajcarskiej, istniejąca od 1506 roku. Ich hełmy drukowane w 3D są repliką oryginalnych modeli z XVI wieku, ale ważą niecałe 500 gramów. Hełmy powstają w 24 godziny, zamiast około 130 godzin, w tradycyjnej metodzie produkcji.

Szybkość rozwoju i wprowadzania nowych produktów stanowi kluczową zaletę druku 3D. Jeśli w tradycyjnym wytwarzaniu rekonfiguracja urządzeń trwa tygodniami, nowa metoda pozwala jednym kliknięciem wysłać plik z projektem do druku.

W technologii HP MJF 3D można produkować od podstaw setki elementów jednocześnie. Coraz częściej pliki 3D na przykład niektórych motoryzacyjnych części zamiennych, są publicznie dostępne i można je pobrać z wirtualnej biblioteki, następnie wysłać do druku w dowolnym miejscu na świecie.

W samochodach wyścigowych Cupra stosuje druk 3D w produkcji lusterek bocznych i wlotów powietrza. Dzięki tym rozwiązaniom firma jest w stanie wydrukować kilka elementów w krótkim czasie i zmienić ich konfigurację w samochodzie w trakcie procesu produkcyjnego.

Niemiecki producent samochodów Volkswagen wyprodukował już ponad 10 000 wysokiej jakości części do swojego pojazdu elektrycznego ID.3, wykorzystując również druk 3D w produkcji dźwigni zmiany biegów i mocowań lusterek.

Nissan z kolei dołączył niedawno do firm korzystających z druku 3D w naprawach samochodów zabytkowych. W technologii HP MJF 3D powstają między innymi części zamienne do R32 Nissan Skyline GT-R w ramach programu NISMO Heritage Parts. Chodzi o cyfrowe wytwarzanie komponentów dawno wycofanych z seryjnej produkcji, których nie można już znaleźć w magazynach. Wytworzenie pojedynczego elementu z wykorzystaniem CNC zajmowało dotąd wiele czasu oraz było kosztowne, a teraz można je wydrukować na drukarce 3D w kilka godzin.

Kolejny koncern samochodowy – Ford również postawił na technologię HP 3D. Aby mieć pewność, że odpady z druku 3D nie spowodują problemów środowiskowych, Ford wspólnie z HP wykorzystuje je w produkcji części samochodowych. Koncern używa materiałów pochodzących z recyklingu do tworzenia zacisków węży paliwowych w pickupach Super Duty F-250. Zdaniem inżynierów takie części mają lepszą odporność na wilgoć, są o 7% lżejsze i 10% tańsze.

Planuje się, że model produkcji części zamiennych z materiałów pochodzących z recyklingu zostanie zastosowany również w innych samochodach – zespół badawczy Forda już wytypował 10 kolejnych komponentów w istniejących pojazdach.

Im więcej producentów wdroży takie procesy produkcji (bezodpadowej), tym szybciej będzie można osiągnąć gospodarkę o obiegu zamkniętym, przy minimalnym wpływie na środowisko. Długofalową i trwałą ambicją HP jest bowiem wzięcie odpowiedzialności za swoje produkty w całym cyklu ich życia.

CZYTAJ WIĘCEJ: