Rozwój technologiczny i zdolność łączenia się pojazdów z otoczeniem są obecnie najważniejszymi trendami w przemyśle motoryzacyjnym. Stopniowo ewoluujemy w kierunku nowego ekosystemu, w którym tradycyjny przemysł motoryzacyjny współpracuje z głównymi graczami z sektora technologii. Rosnąca tendencja do elektryfikacji w sektorze automotive (na przykład układy napędowe i siłowniki), zarządzanie ciepłem i redukcja masy staje się coraz ważniejszym aspektem podczas projektowania sekcji czołowej pojazdów. Co więcej, wymagania konstrukcyjne dotyczące samochodów – bezpieczeństwo, wydajność i komfort mogą zostać zapewnione w nowy sposób.

Na dzień dzisiejszy kilku producentów OEM z branży motoryzacyjnej i producentów urządzeń do druku 3D zawarło partnerstwa ukierunkowane na uprzemysłowienie procesu AM (Additive Manufacturing) poprzez zarówno integrację systemów AM z kompleksowym przepływem pracy, jak i opracowanie bardziej wydajnych strategii projektowania i produkcji części, które mogą w pełni wykorzystać zalety druku 3D.

Wykorzystanie druku 3D przez wiodące koncerny motoryzacyjne

Niemieccy producenci samochodów dokonali jak dotąd najbardziej znaczących inwestycji w rozwój AM do produkcji części końcowych. Grupa Volkswagen wykorzystuje druk 3D w produkcji komponentów w luksusowych markach – Bugatti i Lamborghini. Mercedes (Daimler Benz Group) i BMW Group również korzystają z technologii addytywnych – szczególnie HP MJF w przypadku części zamiennych na żądanie i bezpośredniej produkcji dużych partii. Ze względu na większe wolumeny produkcji i wymogi optymalizacji kosztów produkcji pojazdów, Volkswagen zaczął również wprowadzać technologię HP Metal Jet w celu rozszerzenia bezpośredniej produkcji części metalowych przyrostowo.

Przykłady projektów BMW Group realizowanych przy pomocy druku 3D

Zarówno Jeep, jak i Fiat takze używają technologii HP Multi Jet Fusion do produkcji seryjnej. Jeep wykorzystuje tę technologię do wykonywania średnio czterech do pięciu zadań drukowania na tydzień, podczas gdy Fiat polega na zewnętrznych dostawcach usług, w przypadku krótkich serii produkcji SLA i SLS. Luksusowa marka Ferrari używa AM w dziale sportów motorowych Formuły 1, a Alfa Romeo wykorzystała AM do opracowania kratki chłodnicy Alfa Giulia.

Korzyści z druku 3D w motoryzacji

Wytwarzanie poszczególnych elementów karoserii za pomocą zaawansowanych drukarek 3D okazuje się zarówno tańszym jak i prostszym procesem od tradycyjnych metod. Kolejne atuty stosowania drukarek 3D w przemyśle motoryzacyjnym to: możliwość drukowania skomplikowanych kształtów (także na indywidualne zamówienia), duża precyzja wykonania, swobodne wpływanie na rozmiary i ostateczną formę obiektu, a także duży wybór materiałów produkcyjnych. Niebagatelną rolę odgrywa tu również kwestia produkcji części do samochodów zabytkowych. Wszystkie wspomniane zalety wytwarzania addytywnego w motoryzacji można uzyskać dodatkowo przy ponoszeniu mniejszych kosztów. Branża motoryzacyjna wykorzystuje również druk 3D do prototypowania z uwagi na szybsze iteracje projektowe w porównaniu do tradycyjnego procesu – krótki czas wydruku, możliwość szybkiego i wygodnego przetestowania wielu konfiguracji danego elementu, uzyskanie skomplikowanych kształtów i optymalizacja kosztów. Bentley Motors Ltd. niemal każdy element nowego samochodu tworzy najpierw w miniaturze 3D: od felg po lusterka i klamki w drzwiach.

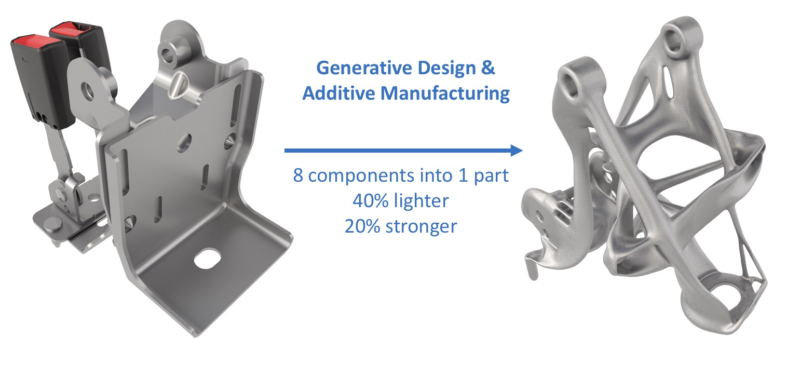

Generative Design

General Motors przy współpracy z Autodesk pracuje nad zmianą podejścia do kwestii projektowania poszczególnych elementów samochodów. Pozwoliłoby to na ograniczenie liczby części w aucie, przy jednoczesnym zmniejszeniu masy i zwiększeniu wytrzymałości podzespołów, co potwierdza zaprojektowany w Autodesk w ten sposób wspornik fotela samochodowego, który jest o 40 proc. lżejszy i 20 proc. bardziej wytrzymały niż oryginalny element, stworzony tradycyjną metodą.

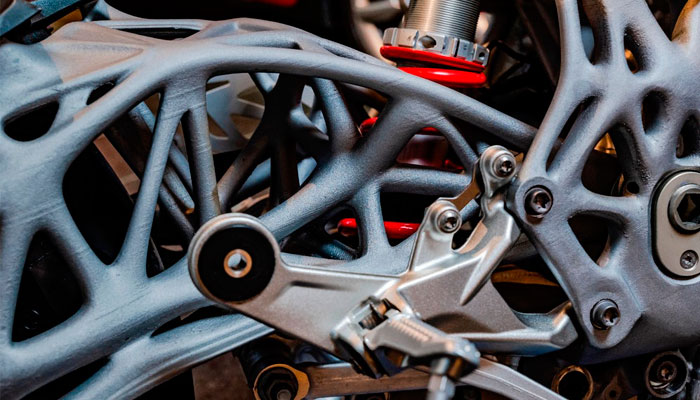

Zainteresowanie wykorzystywaniem technologii przyrostowych w konstruowaniu lekkich i wytrzymałych pojazdów jest szczególnie widoczne w sportach motorowych. Cupra to kolejna marka, która wykorzystuje produkcję addytywną w modelach samochodów wyścigowych (pisaliśmy już o Triple Eight). Zastosowanie AM w wyścigach jest naturalne, biorąc pod uwagę koszt, jaki te wysokowydajne części wygenerowałyby, gdyby zostały wykonane przy użyciu konwencjonalnych metod produkcji. Jak nauczył się zespół Cupra, drukowanie 3D jest zdolne do szybkiej iteracji niezbędnej w projektach, w których każda drobna poprawka mogłaby zmniejszyć milisekundy czasu zakończenia wyścigu.

Wyścigowy Leon Cupra

Cupra połączyła siły z HP, aby wykorzystać zalety technologii Multi Jet Fusion 3D w wytwarzaniu pojazdu Leon Competición, który został zaprezentowany w lutym tego roku podczas inauguracji garażu Cupra. Według Xaviego Serry, dyrektora ds. Rozwoju technicznego w Cupra Racing, druk HP 3D pozwolił im osiągnąć większą zwinność, wydajność i elastyczność w produkcji samochodów. Głównym celem zespołu jest bowiem wytwarzanie dużej ilości części w krótkim czasie oraz szybkie przetestowanie wielu różnych projektów.

Cupra w technologii HP MJF 3D wyprodukowała szereg części do najnowszego modelu samochodu wyścigowego, w tym lusterko boczne, wloty powietrza, wloty chłodzenia i moduł centralny kierownicy. Aby osiągnąć lepsze chłodzenie, zaprojektowano wlot powietrza w strefie maksymalnego ciśnienia. Przeprojektowane i wytworzone addytywnie elementy zostały następnie przetestowane w tunelu aerodynamicznym, w taki sam sposób, jak tradycyjne części.

Elementy drukowane w MJF przez zespół Cupra Racing

Po udanym uruchomieniu w tunelu aerodynamicznym, na torze przetestowano większość projektów elementów drukowanych w 3D. Innowacyjny Leon Competición został niedawno także sprawdzony na torze Portimao w Portugalii. Wyniki były „doskonałe” – wszystkie drukowane części 3D były odporne na obciążenia i warunki środowiskowe, na które były narażone.

Przyszłość motoryzacji z drukiem 3D

HP produkując urządzenia do druku 3D od początku chciała stworzyć rozwiązania dedykowane dla przemysłu. Wiele firm motoryzacyjnych już przyjęło systemy HP (MJF i MetalJet) zarówno w produkcji wewnętrznej, jak i za pośrednictwem zewnętrznych dostawców usług.

Firma HP szybko rozwinęła globalny rynek dystrybucji. Początkowo największym ograniczeniem była dostępność jednego głównego materiału, nylonu PA 12, który jednak nadaje się do wielu podstawowych zastosowań motoryzacyjnych. Teraz firma wprowadziła zarówno PP (polipropylen), jak i TPU – dodatkowo rozszerzając zakres możliwych zastosowań. W branży metalowej koncern współpracuje z GKN i Grupą Volkswagen, która przejęła rolę prekursora technologii MetalJet. Pierwsze narzędzia do produkcji stworzone dzięki tej przyszłościowej technologii znalazły właśnie seryjne zastosowanie w fabryce w Wolfsburgu. Ponadto drukarki 3D wytwarzają z metalu coraz więcej elementów potrzebnych do konstrukcji pojazdów. Z kolei FCA (Jeep), BMW i General Motors korzystając z HP MJF zarówno w rozwoju samochodów elektrycznych jak i kastomizacji modeli wg wymagań klientów.

CZYTAJ WIĘCEJ: