Drukowana w 3D orteza, która jest w stanie przeciwdziałać negatywnym skutkom hipertonii u dzieci z porażeniem mózgowym, zdobyła prestiżową nagrodę Jamesa Dysona.

Opracowana przez studenta Uniwersytetu w Antwerpii — Mano Balliu, dynamiczna orteza ManiFlex, może być drukowana na zamówienie z TPU przy użyciu technologii druku 3D — HP Multi Jet Fusion (MJF).

Orteza została zaprojektowana tak, aby przezwyciężyć wiele ograniczeń tradycyjnych stabilizatorów, związanych z poziomem dostosowania i właściwości materiału, dodatkowo uwzględniając spastyczność kończyny górnej, która występuje u dzieci z porażeniem mózgowym.

Druk 3D w ortopedii

W sektorze ortopedycznym do produkcji niestandardowych aparatów nadal stosuje się tradycyjne metody wytwórcze, jednak coraz więcej firm dostrzegając zalety druku 3D, wprowadza je w swoich zakładach. Technologie addytywne stosuje się w produkcji zaopatrzenia ortopedycznego ze względu na krótszy czas wytwarzania oraz lepsze dopasowanie i dokładność wymiarową, jaką oferuje produkcja addytywna. Ortezy drukowane w 3D w pełni dostosowują się do anatomii pacjenta, co przekłada się na większą efektywność rehabilitacji, a ponadto mogą być wytworzone w jeden dzień, znacznie taniej niż np. poprzez termoformowanie.

Na polskim rynku również realizowane są projekty medtech, bazujące na technologii HP MJF 3D. Centrum Druku w ramach Ortheo 3D specjalizuje się w drukowaniu w 3D hybrydowych ortez dla najmłodszych pacjentów z wrodzoną lub nabytą niepełnosprawnością ruchową, wykorzystując najnowsze technologie addytywne, podobnie jak belgijski student z Uniwersytetu w Antwerpii.

ManiFlex

U osób cierpiących na porażenie mózgowe częste jest występowanie hipertonii, czyli zbyt dużego napięcia mięśniowego, przez co ręce lub nogi stają się sztywne i trudno nimi poruszać. Obecnie w ramach rehabilitacji tego schorzenia stosowane są dwa rodzaje ortez, z których jedna jest statyczna i blokuje siły spastyczności, co z kolei powoduje ból u pacjenta, druga natomiast jest częściowo dynamiczna, jednak opiera się na kosztownych, opatentowanych zawiasach umieszczanych wzdłuż nadgarstka.

Po odkryciu ograniczeń tradycyjnie wytwarzanych ortez Balliu postanowił zaprojektować i przetestować zaopatrzenie z wykorzystaniem druku 3D.

Orteza ManiFlex wydrukowana w technologii HP Multi Jet Fusion 3D

Po zeskanowaniu przez ortopedę ramienia i dłoni pacjenta, Mano Balliu na jego podstawie zaprojektował w pełni spersonalizowaną, zgodną z danymi klinicznymi i preferencjami pacjenta, ortezę 3D.

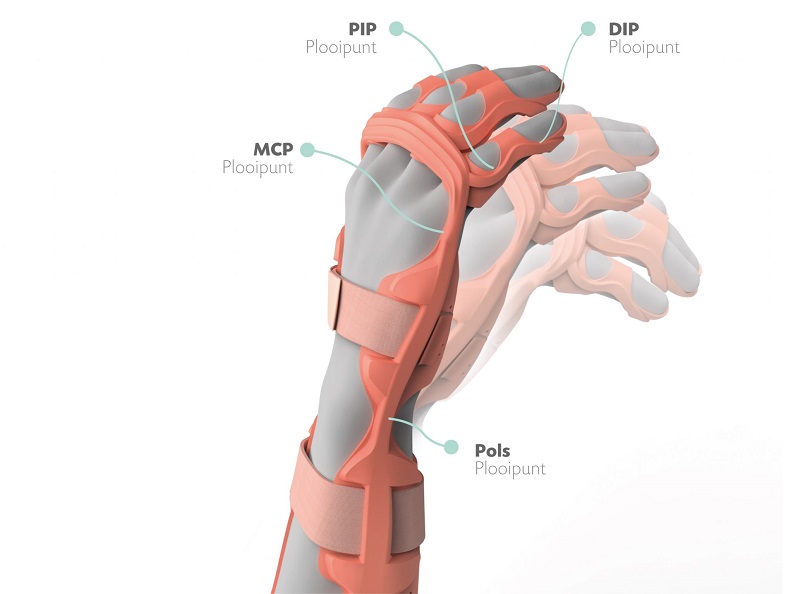

Wybrał TPU jako materiał do druku dla ManiFlex ze względu na jego unikalne właściwości mechaniczne, które pozwalają zachować zarówno elastyczność, jak i sztywność ortezy. Dzięki wprowadzeniu różnic w grubości ścianek student Uniwersytetu w Antwerpii wyeliminował tradycyjne zawiasy mechaniczne, zastępując je tzw. Punktami Flex. Zauważył również, że materiał TPU jest porowaty, przez co wpływa na lepszą wentylację podczas użytkowania, choć finalnie zdecydował się na konstrukcję otwartą.

Podczas procesu projektowania Balliu zaczął głębiej analizować sposób drukowania w technologii HP MJF 3D. Przeprowadził szeroko zakrojone badania dotyczące tego, w jaki sposób TPU może zastąpić lub ulepszyć zawiasy, amortyzację, wsparcie, ograniczony ruch, zapięcia i wyściółkę w ortezie. W wyniku tych badań Balliu zaprojektował dynamiczny aparat, który zdecydowanie poprawia możliwości ruchu u pacjentów z hipertonią.

Orteza naręczna ManiFlex

Proces projektowania

Mano Balliu zaczął od iteracyjnego projektowania segmentów palców — najważniejszych elementów dla funkcjonalności ręki, zanim przeniósł się na podstawę ortezy, inne stawy w dłoni, takie jak nadgarstek i mechanizm zamykający urządzenia.

W rezultacie tych iteracji ManiFlex umożliwia ruch we wszystkich stawach, przy czym każdy otrzymuje określony opór, aby umożliwić pacjentowi wykonywanie zadań funkcjonalnych, jednocześnie dostosowując się do jego spastyczności. Testowano również wytrzymałość i trwałość materiału, poddając rozciąganiu i ściskaniu próbki wzorcowe o różnych grubościach ścianek. Wszystkie prototypy musiały spełniać wymagania medyczne i te stawiane przez użytkowników.

Chociaż nagroda Jamesa Dysona jest znaczącym uznaniem potencjału ortezy, wciąż niezbędne są dalsze zmiany w zakresie procesu druku 3D, ze względu na nieoczekiwane pęknięcia, nad czym, jak zapewnia Balliu, pracują zarówno HP, jak i Lubrizol (dostawca materiałów budulcowych w proszkowych technologiach druku 3D).

Wprowadzenie do ortotyki nowoczesnych technologii, dzięki którym skrócony zostanie czas pobierania miary oraz produkcji precyzyjnie dopasowanych ortez wpływa bezpośrednio na parametry terapeutyczne sprzętu rehabilitacyjnego przy jednoczesnym obniżeniu jego kosztów, co w przypadku produkcji ortez dla dzieci, (na co zwracają uwagę specjaliści z Ortheo 3D), które rosną, ma kluczowe znaczenie. Jest to szczególnie ważne w świetle danych pokazujących, że liczba pacjentów wymagających rehabilitacji z zastosowaniem zaopatrzenia ortopedycznego w Polsce wynosi 100 tysięcy rocznie i stale rośnie.

CZYTAJ WIĘCEJ: