Wykorzystanie produkcji addytywnej (AM) w przemyśle staje się coraz bardziej powszechne. Rozwiązania do obsługi materiałów są w wysokim stopniu dostosowane do użytkownika końcowego, a wytwarzaniem przyrostowym można uzupełniać i eliminować wiele niedociągnięć tradycyjnych metod produkcji, takich jak obróbka skrawaniem i formowanie wtryskowe.

Oprzyrządowanie na liniach produkcyjnych czy montażowych, niestandardowe komponenty przemysłowe, indywidualnie dopasowany sprzęt rehabilitacyjny oraz wiele innych aplikacji może odnieść znaczne korzyści z AM poprzez zmniejszenie masy, konsolidację części, dostosowywanie, redukcję kosztów i czas wprowadzania na rynek. Obecnie producenci przemysłowi coraz częściej zastępują części i zespoły wytwarzane konwencjonalnie komponentami drukowanymi w 3D właśnie w celu obniżenia ich ceny oraz ciężaru. Możliwości poprawy funkcjonalności projektu są kluczowe dla wykorzystania potencjału technologii przyrostowych.

Konsolidacja części

Łączenie wielu części lub zespołów w jedną to popularne zastosowanie AM w optymalizacji projektów, pozwalające na uzyskanie finalnego komponentu o zwiększonej złożoności geometrycznej w porównaniu z którąkolwiek z oryginalnych części składowych, co byłoby niemożliwe do uzyskania przy użyciu tradycyjnych metod.

Przykładem efektywnej konsolidacji części jest zoptymalizowany podzespół do nawijarki, wykonany przez firmę Sima WT, specjalizującą się między innymi w produkcji wysokowydajnych nawijarek do wszystkich rodzajów włókien syntetycznych, z 40-letnim doświadczeniem na rynku.

Maszyny nawijające wytwarzane przez firmę Sigma

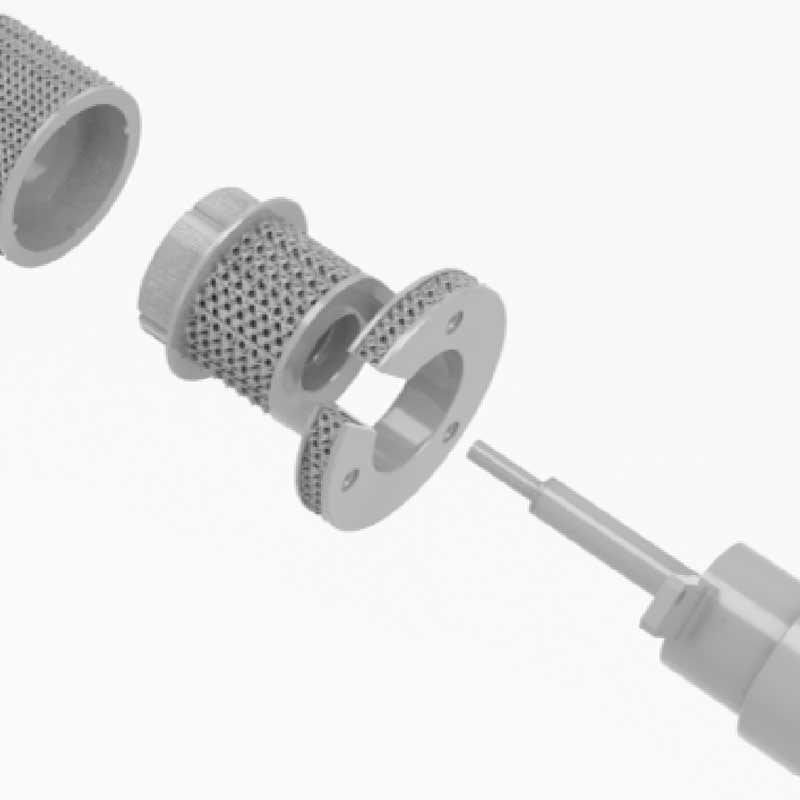

Optymalizacja jednego z podstawowych komponentów w maszynie nawijającej polegała na zmniejszeniu liczby elementów, skróceniu czasu ich produkcji oraz obniżeniu wagi i kosztów wytworzenia.

Dzięki przeprojektowaniu elementu udało się stworzyć pojedynczą część, zastępując poprzednią, składającą się z trzech odrębnych. W konsekwencji ograniczono prace montażowe, dotychczas niezbędne do regulacji naciągu i prędkości nawijania.

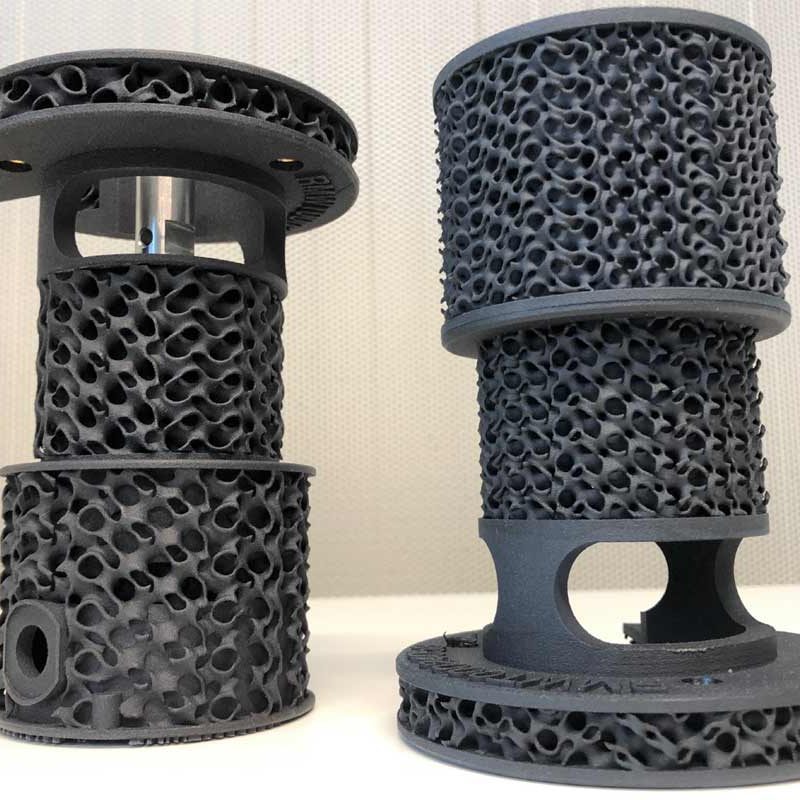

Zoptymalizowany komponent nawijarki wydrukowany w technologii HP MJF 3D

Przeprojektowanie i optymalizacja podzespołu nawijarki

Za pomocą oprogramowania Altair przeprowadzono analizę MES elementu w celu przeanalizowania naprężeń. Następnie przeprowadzono prace związane z zamianą materiału oraz procesu wytwórczego, gdzie komponent metalowy wytwarzany konwencjonalnie (CNC) zastąpiono przemysłowym drukiem 3D w technologii proszkowej — HP Multi Jet Fusion, dzięki czemu zredukowano liczbę komponentów oraz ich wagę.

Po trzech iteracjach powstał zatem zoptymalizowany produkt końcowy, w którym dokonano:

- Redukcji liczby komponentów o 57%

- Redukcji wagi o 77%

- Skrócenie czasu produkcji produktu o 50%

- Zmniejszenie zużycia energii w procesie wytwórczym

- Redukcja kosztów produkcji o 72%.

Case firmy Sima WT stanowi kolejny przykład potencjału technologii Multi Jet Fusion w optymalizacji komponentów przemysłowych. Produkcja addytywna z zastosowaniem druku HP 3D pozwala na uzyskanie znacznej przewagi konkurencyjnej producentom z wielu branż, a także bardziej zrównoważony rozwój i wytwarzanie bez dotychczasowych ograniczeń.

CZYTAJ WIĘCEJ: