Obróbka CNC zwykle stosowana w branżach takich jak lotnictwo, motoryzacja oraz inżynieria, sprawdza się w produkcji części na małą skalę z różnych materiałów, w tym metali i tworzyw sztucznych. Dokładność jest jedną z jej głównych zalet – części mogą bowiem być produkowane z tolerancjami do +/- 0,025 mm, czego nie można osiągnąć na przykład przy formowaniu wtryskowym. Jednak niektóre geometrie, takie jak wewnętrzne rogi o małych promieniach, wnęki o złożonych geometriach i podcięcia lub cienkie ściany – mogą być trudne, a czasem niemożliwe do wykonania za pomocą obróbki CNC, dlatego druk 3D, szczególnie w technologii HP MJF 3D, uzupełnia i ulepsza procesy wytwarzania w oparciu o CNC, umożliwiając większą swobodę projektowania i redukcję masy komponentów, przy zachowaniu ich właściwości mechanicznych.

Główne obszary, w których HP Multi Jet Fusion może stanowić alternatywę do obróbki CNC, obejmują zarówno prototypowanie jak i produkcję gotowych części zamiennych oraz przyrządów i niestandardowych narzędzi. Wspiera swobodę projektowania i poprawia szybkość wprowadzania produktów na rynek, pomagając producentom urządzeń przemysłowych w szybszym i “bardziej dochodowym” spełnianiu wymagań klientów.

Pomoce produkcyjne

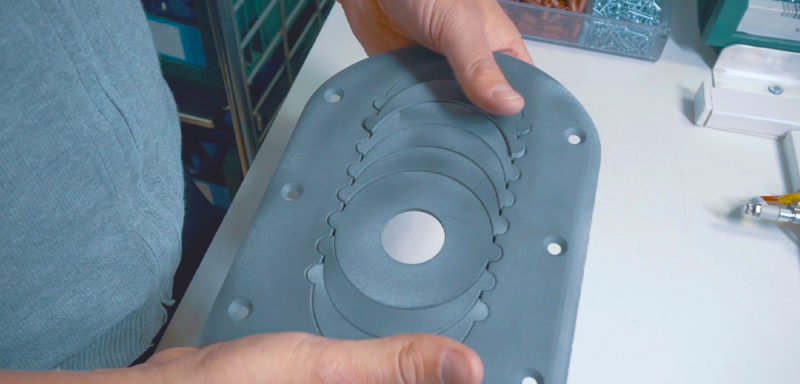

Pomoce produkcyjne to wszelkiego rodzaju narzędzia wykorzystywane w procesie produkcji do kontroli jakości lub montażu. Zapewniają powtarzalność, dokładność, produktywność i wymienność w procesie. Druk 3D i obróbka CNC są już wykorzystywane w wytwarzaniu pomocy produkcyjnych w fabrykach, ale rozwiązania dostępne do tej pory, były bardzo kosztowne. HP Multi Jet Fusion oferuje przełomową wydajność w porównaniu z innymi technologiami druku 3D i pozwala na wytwarzanie oprzyrządowania w znacznie krótszym czasie, zwiększa elastyczność procesu produkcji umożliwiając szybszą reakcję, gdy wymagane są zmiany w projektach poszczególnych części.

Prototypowanie

Wśród coraz większej liczby przedsiębiorstw, które korzystają z technologii HP MJF 3D, francuska firma Aereco stanowi przykład jak zastosowanie druku HP3D pozwala przyspieszyć rozwój produktu, dopasowując go ściśle do wymagań klientów. Opracowując innowacyjne rozwiązania wentylacyjne do budynków mieszkalnych i biurowych, które opierają się na modulowaniu natężenia przepływu powietrza dla uzyskania jak największej efektywności energetycznej i jakości powietrza w pomieszczeniach, firma chciała dopasować uchwyt ścienny wyciągu powietrza dla konkretnego przypadku, dlatego zmodyfikowała zarówno jego projekt, jak i branding, dodając logo.

Infrastruktura firmy Aereco

Aereco od 2 lat z powodzeniem testuje technologię HP MJF 3D – początkowo w tylko wybranych zakładach, a obecnie we wszystkich oddziałach firmy, odpowiadających za prototypowanie i produkcję. Wytwarza około 150 różnych elementów: przyrządów, zespołów narzędzi i części końcowych, co przekłada się na krótszy czas wprowadzania na rynek nowych produktów lub rozwiązań.

Produkcja

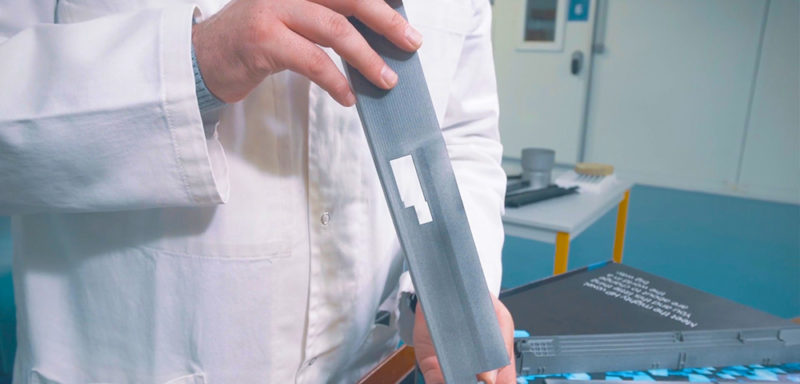

W przypadku niskoseryjnej produkcji gotowych elementów z tworzyw sztucznych, wytwarzanie z wykorzystaniem formowania wtryskowego jest zupełnie nieopłacalne, z uwagi na koszty początkowe związane z przygotowaniem formy do wtrysku, najczęściej za pomocą obróbki skrawaniem. Dzięki zastosowaniu HP MJF 3D Aereco może wytwarzać gotowe elementy znacznie taniej i szybciej, bez jakichkolwiek ograniczeń projektowych, wynikających z metody produkcji – szczególnie jeśli chodzi o części z małymi otworami, wąskimi rogami etc, których nie dałoby się uzyskać w żaden inny sposób.

Prototypy i produkty gotowe drukowane w technologii MJF na potrzeby firmy Aereco

Inne technologie, takie jak FDM, SLA i SLS, nie oferują tak dużej precyzji i wytrzymałości wytwarzanych komponentów. „Nasi pracownicy byli zaskoczeni skalą możliwości tej technologii, a także jakością i solidnością materiału HP 3D HR PA 12, który przekroczył wszelkie ich oczekiwania w porównaniu z innymi testowanymi technologiami” – powiedział Pierre Kraus, kierownik laboratorium Aereco. Żywotność komponentów wydrukowanych w MJF, to według inżynierów z zespołu Special Machines, który jest jednym z głównych użytkowników technologii HP MJF w Aereco, wynosi 20 lat. Na podstawie analizy procesu drukowania przy użyciu materiału HP 3D High Reusability PA 12, oceniono dokładność wymiarową i możliwość wykonania drobnych szczegółów w dopuszczalnym marginesie błędu. Minimalna grubość ścian wynosi ± 0,2mm / 0,008 cala na XY dla pustych części poniżej 100 mm / 3,94 cali i ± 0,2% dla pustych części powyżej 100 mm / 3,94 cali, mierzone po piaskowaniu.

Znaczne oszczędności w wytwarzaniu narzędzi i oprzyrządowania, które w przypadku tradycyjnych procesów, obejmujących aluminium i stal nierdzewną, kosztowały Aereco 3000 EUR, z HP MJF zostały zredukowane do 300 EUR, czyli niemal o 90%.

Firmy z sektora MŚP, dzięki zastosowaniu druku 3D, mogą wytwarzać spersonalizowane produkty w krótkich seriach, co dotychczas było nieopłacalne ze względu na wysokie koszty wytwarzania za pomocą obróbki CNC czy formowania wtryskowego. Zyskują również przewagę konkurencyjną, związaną z możliwością dostarczania niestandardowych rozwiaząń zgodnych z wymaganiami klientów, w zdecydowanie krótszym czasie niż za pomocą tradycyjnych metod.

CZYTAJ WIĘCEJ: