Choć łożysko jest niewielkim elementem, to odgrywa naprawdę ogromną rolę w konstrukcji maszyn, wykorzystywanych w wielu gałęziach przemysłu. Może podtrzymywać inną część, jednocześnie umożliwiając jej ruch. Gdyby go zabrakło, siły działające na element obracający się szybko by go uszkodziły. Dzięki łożyskom możne je natomiast w pewnym stopniu zneutralizować.

Jednym z najważniejszych czynników wpływających na wydajność łożyska, a także stanowiącym najbardziej złożoną jego część, są koszyczki łożyskowe.

Addytywna produkcja łożysk tocznych

Bowman International jest jednym z czołowych producentów i dostawcą łożysk ślizgowych w całej Europie. Jego standardowy asortyment koszy łożyskowych tradycyjnie byłby produkowany ze stali, brązu lub aluminium, co może powodować hałas i wibracje podczas pracy, zagrażając trwałości materiału i jakości części.

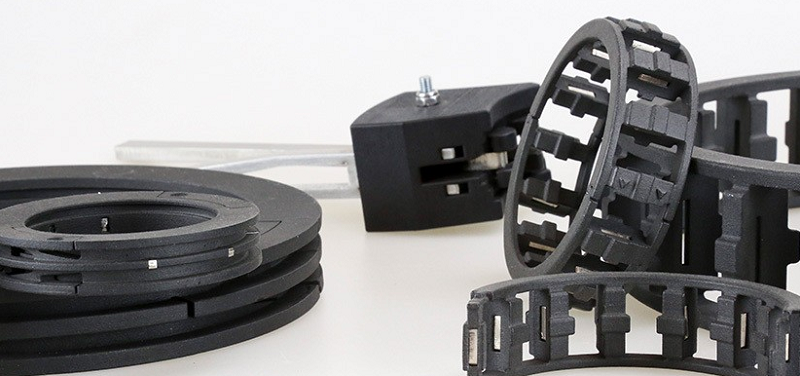

Elementy łożysk produkowane przez Bowman International

Niezwykle skomplikowane geometrie uniemożliwiają firmie Bowman wykorzystanie tradycyjnych procesów, takich jak formowanie wtryskowe, do wytwarzania tysięcy koszy łożyskowych, które produkują miesięcznie.

Bowman początkowo używał technologii SLS do drukowania w 3D narzędzi i komponentów 3D, ale ta technologia zwiększała prawdopodobieństwo wypaczenia i niespójnych właściwości mechanicznych części, więc nie była odpowiednia do produkcji precyzyjnych narzędzi drukowanych w 3D.

Inżynierowie z Bowman International szukali nowych sposobów projektowania i produkcji swoich komponentów, dlatego zdecydowali się na technologię HP Multi Jet Fusion 3D (MJF) do produkcji prototypów, a następnie gotowych części na masową skalę, głównie koszy łożyskowych i uszczelnień.

Części wydrukowane w 3D przez Bowman Additive Manufacturing

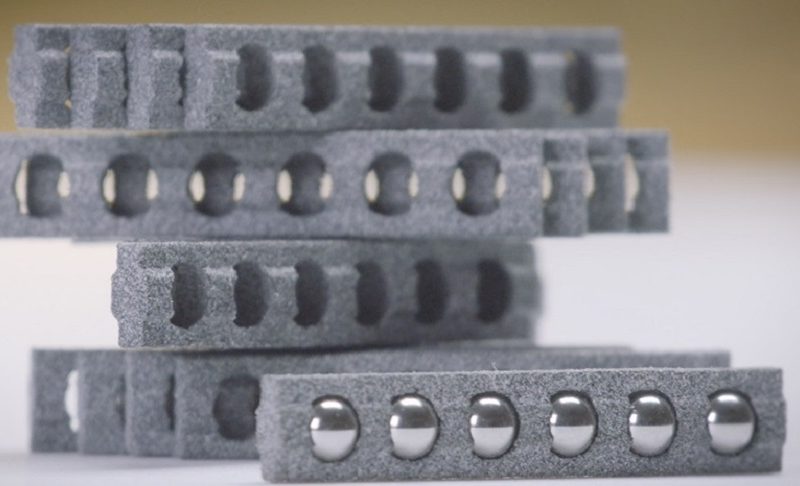

Kosze łożyskowe drukowane w HP MJF 3D

Wykorzystując możliwości projektowe druku 3D w technologii z HP MJF, inżynierowie z Bowman International wynaleźli nowy, oczekujący na opatentowanie, model koszy i uszczelek łożysk drukowanych w 3D, co z kolei umożliwiło im modyfikację kolejnych części zespołu łożyska.

„Od czasu stworzenia bardziej złożonego projektu, udało nam się uprościć inne komponenty w zespole łożyska” – powiedział Chris Perry-Westlake, inżynier produkcji w Bowman International. „I zmniejszyć liczbę części zamiennych w magazynie nawet o 75%” – dodaje.

Łożyska produkowane przez Bowman International – materiał PA11, technologia HP MJF 3D

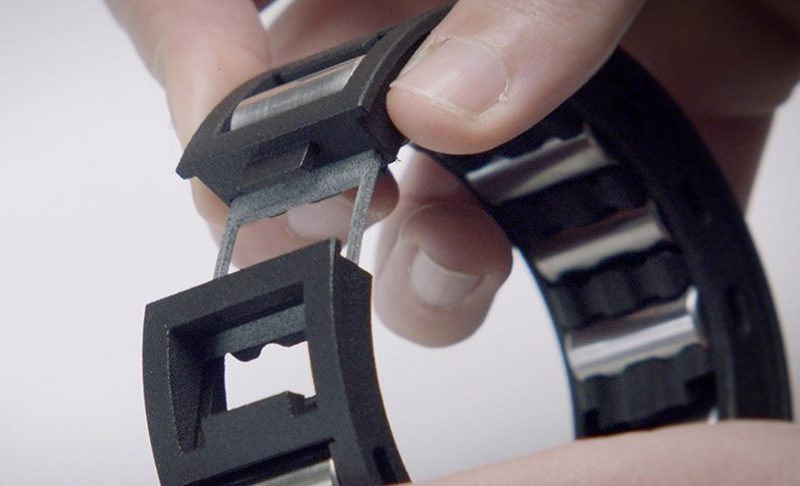

Zoptymalizowane kosze łożyska „Rollertrain”, posiadają konstrukcję blokującą, w której elementy toczne łączą ze sobą każdą sekcję kosza. Dzięki swojej zoptymalizowanej konstrukcji przestrzeń na obwodzie kosza pozwala dodać więcej rolek, co oznacza, że obciążenie można rozłożyć na większą liczbę elementów tocznych, zwiększając w ten sposób ich wydajność. Dzięki pozornemu wzrostowi nośności łożysk dzielonych o 70% i zwiększonej żywotności do 500%, konstruktorzy Bowman International wierzą, że ich rozwiązanie może lepiej służyć aplikacjom, które wymagają wyższej nośności lub dłuższej żywotności, bez konieczności zmiany innych część zespołu łożyska.

Konstrukcja blokująca Rollertrain wykonana w technologii HP MJF 3D w Bowman International

Zaobserwowano ponadto, że zastosowanie w produkcji materiału PA 11 pozwoliło koncernowi na drukowanie w 3D części, które:

- charakteryzują się zwiększonym wydłużeniem przy zerwaniu, co jest krytyczne podczas montażu części

- oferują lepszą wydajność

- wymagają mniej konserwacji i części zamiennych

- są łatwiejsze w montażu i tańsze w produkcji, co jest główną zaletą w przypadku stosowania w potencjalnie trudnych warunkach przemysłowych

PA 11 charakteryzuje się ponadto niskim współczynnikiem tarcia, przez co produkcja elementów łożysk jest jeszcze bardziej uzasadniona.

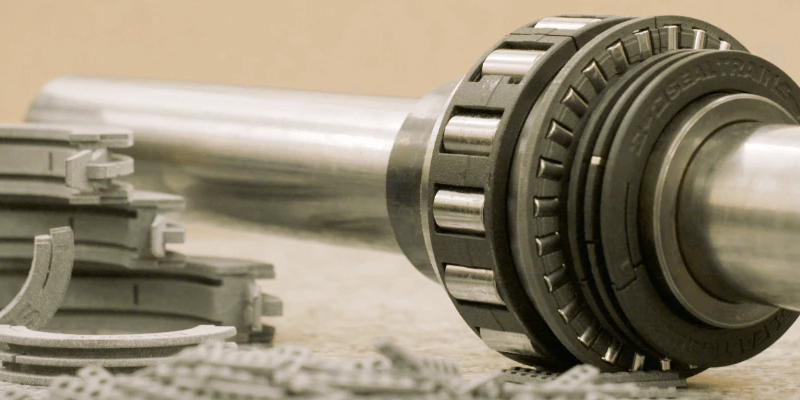

Dzięki produkcji koszyków łożyskowych w technologii HP MJF 3D można przedłużyć żywotność tradycyjnego łożyska dzielonego 3 do 5 razy. Nowo zaprojektowane dzielone łożysko wałeczkowe ma teraz drukowane w 3D koszyki łożyskowe, które nie tylko zwiększają nośność promieniową o 70%, ale także obciążenie osiowe o 1000%, a drukowane w 3D uszczelnienia zapewniają lepsze właściwości ścierne i większy komfort użytkowania.

Zaawansowane możliwości projektowe i produkcyjne firmy Bowman International koncentrują się teraz na dostarczaniu łożysk dzielonych JHB na rynek globalny i opracowywaniu nowych zastosowań zarówno w zakresie wytwarzania przyrostowego, jak i projektowania łożysk drukowanych w 3D.

CZYTAJ WIĘCEJ: