Przy ciągle zmieniających się wymaganiach konsumentów, niestabilności łańcucha dostaw i rosnących kosztach, przemysł spożywczy przechodzi serię zmian. Zarówno mali dostawcy, chcący obniżyć koszty produkcji, jak i główni producenci, celujący w większe wolumeny produkcji, poszukują rozwiązań, które pomogą im sprostać nadchodzącym wyzwaniom.

Druk 3D jest jedną z technologii, które firmy produkujące żywność i napoje integrują ze swoimi działami rozwoju produktów i liniami produkcyjnymi w celu optymalizacji procesów i obniżenia kosztów. Choć addytywne wytwarzanie opakowań nie jest jeszcze wiodącą metodą produkcyjną, to potencjał druku 3D w tym obszarze jest naprawdę duży. Po pierwsze – jest znacznie bardziej wydajny niż jakakolwiek inna obecnie stosowana forma wytwarzania. Zużywa tylko potrzebną do wytworzenia ilość materiału, a ponadto przyspiesza iteracje projektowe, umożliwiając szybsze wprowadzenie produktu na rynek.

Szybszy rozwój opakowań

W przemyśle spożywczym opakowanie służy jako łącznik między marką a konsumentem. Zasadniczo dobry projekt opakowania przyciąga uwagę i wpływa na decyzję konsumenta o zakupie. Jednak ich opracowywanie zwykle obejmuje wiele iteracji, które mogą być kosztowne i czasochłonne. Druk 3D nie wymaga form ani innych narzędzi do produkcji, bazując jedynie na pliku projektowym, który jest wysyłany do drukarki 3D i następnie wytwarzany w ciągu kilku godzin.

W porównaniu z konwencjonalnymi metodami addytywnie można tworzyć prototypy z cechami gotowego produktu w różnych kolorach i materiałach, co pozwala firmom z sektora FMCG na testowanie i ocenę projektu, aby przyspieszyć rozwój produktu już na wczesnym etapie. Wpływa to bezpośrednio na wydajność produkcyjną, a także lepsze dostosowanie produktu.

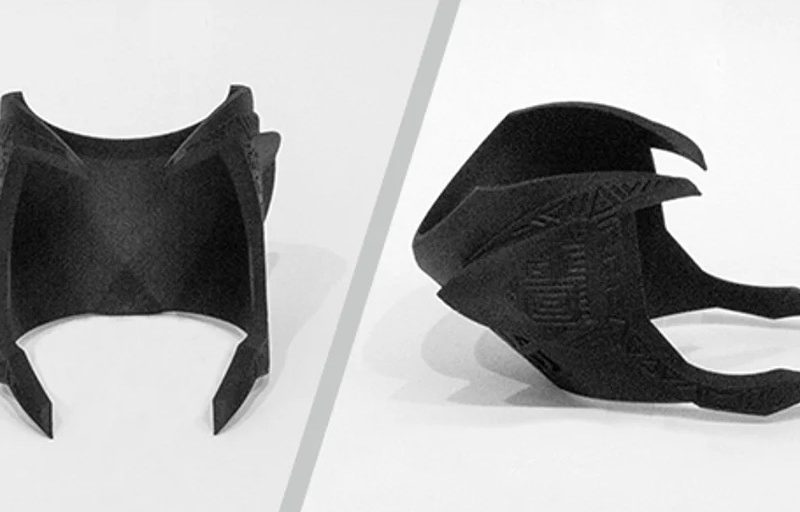

„Czarna Pantera” z elementami drukowanymi w 3D

Marki takie jak PepsiCo i Marvel Studios badają nowe technologie, aby wzmocnić swoje internetowe kampanie promocyjne. W oczekiwaniu na premierę filmu „Czarna Pantera” obie firmy podjęły współpracę nad opracowaniem limitowanego zestawu kolekcjonerskiego zawierającego pięć puszek przedstawiających każdego z głównych bohaterów filmu, tablet Samsunga, komiksy, zdjęcia zza kulis, podświetlany karton z inteligentnymi diodami LED HiLight i wydrukowaną w 3D maskę Czarnej Pantery, dopasowaną do odpowiedniej puszki.

Zestaw promocyjny Czarna Pantera z maską drukowaną w technologii HP MJF 3D

„Znaczna część tego zestawu została zainspirowana kostiumami i postaciami z filmu” – powiedział Andrew Phinney, inżynier ds. opakowań z działu R&D w PepsiCo. „To była dla nas ekscytująca okazja, aby zastosować nowe technologie w celu opracowania unikalnych tekstur, grafik, elementów wymiarowych i oświetlenia, dla ożywienia zestawu”.

Głównym wyzwaniem, przed którym stanął Phinney i jego zespół podczas opracowywania repliki maski Czarnej Pantery, było ustalenie, jaką metodą ją wytworzyć. Zespół projektantów i inżynierów szukał ekonomicznego rozwiązania produkcyjnego, które pozwoliłoby uzyskać bardzo złożoną geometrię, przy niewielkich ilościach, ponieważ planowano wyprodukować łącznie tylko 250 masek. „Biorąc pod uwagę szczegółowe cechy maski i stosunkowo małą liczbę egzemplarzy, od początku wiedzieliśmy, że druk 3D będzie najbardziej odpowiednim procesem produkcyjnym dla tego projektu” – wyjaśnił Phinney. „Nakład nie był wystarczająco duży, aby uzasadnić inwestycję w formy do wtrysku no i spodobała nam się swoboda projektowania, jaką zapewnia druk 3D”.

Po ocenie różnych technologii druku 3D zespół Phinneya do produkcji masek wybrał HP Multi Jet Fusion, ze względu na niski koszt, jakość wykończenia powierzchni i możliwość precyzyjnego odtworzenia detali występujących w projekcie maski. Wydruki w tej technologii addytywnej mają bardzo dobre właściwości mechaniczne, są zatem wytrzymałe i trwałe, co jest niezbędne, jeśli chodzi o produkty kolekcjonerskie. Jeśli chodzi o inne technologie, nie było gwarancji, że utrzymają głęboki czarny kolor i będą w stanie przetrwać od 10 do 20 lat. Gotowe maski zostały zamontowane na puszkach napojów Pepsi i poddane testom dystrybucyjnym firmy, aby upewnić się, że zestawy wytrzymają rygory transportu. Po poddaniu ich wibracji i kompresji, a także serii upadków maska pozostawała zamocowana na puszce, co utwierdziło Phinneya i jego zespół w przekonaniu, że zestaw dotrze do swoich odbiorców nienaruszony.

Wydrukowana w 3D maska Czarnej Pantery posłużyła jako centralny element promocyjny w ramach kampanii online, która odniosła spory sukces, generując ponad 10 milionów wyświetleń w mediach społecznościowych.

Optymalizacja maszyn pakujących

Druk 3D nie tylko przyspiesza procesy prototypowania opakowań, ale sprawdza się w również w optymalizacji przemysłowych maszyn pakujących. Na pierwszy rzut oka włoska firma opakowaniowa Goglio może nie wydawać się najbardziej oczywistym odbiorcą produkcji addytywnej, ponieważ działa głównie w zakresie produkcji elastycznych laminatów, maszyn pakujących i akcesoriów z tworzyw sztucznych. Jednak firma zajmuje się drukiem 3D od 2016 roku i z powodzeniem zintegrowała tę technologię w procesie produkcyjnym.

Założona w 1850 roku firma Goglio ma bogate doświadczenie w produkcji kompletnych systemów pakowania, a długą obecność na rynku zawdzięcza w dużej mierze swojemu zaangażowaniu w śledzenie na bieżąco nowych procesów i technologii.

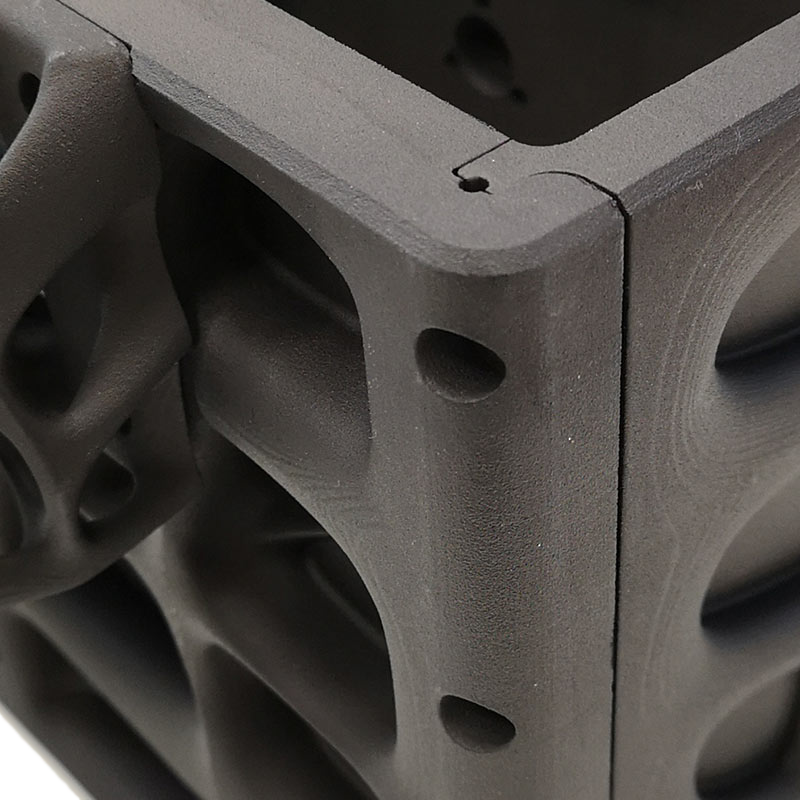

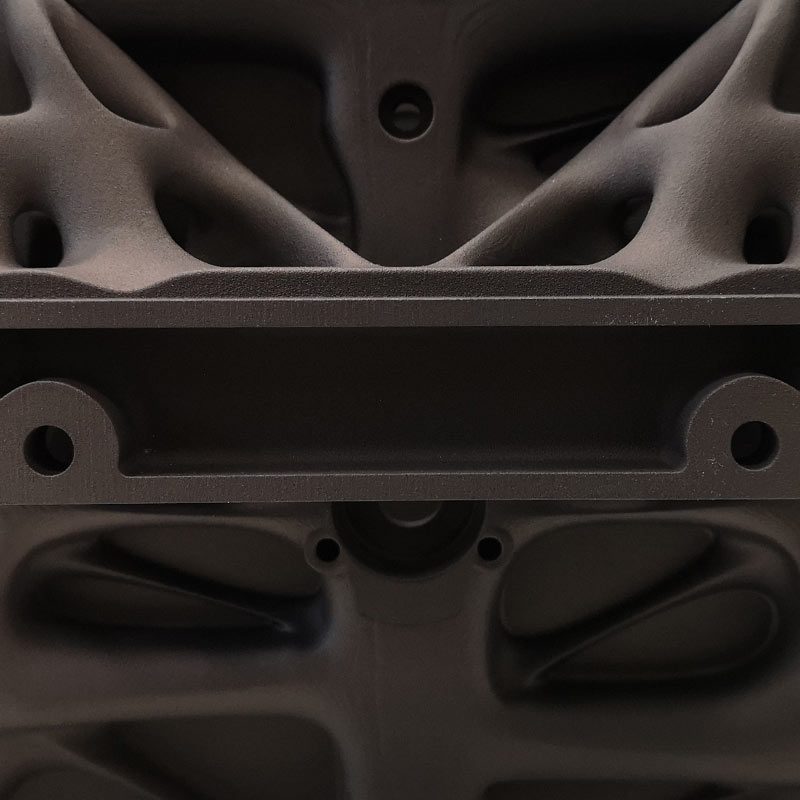

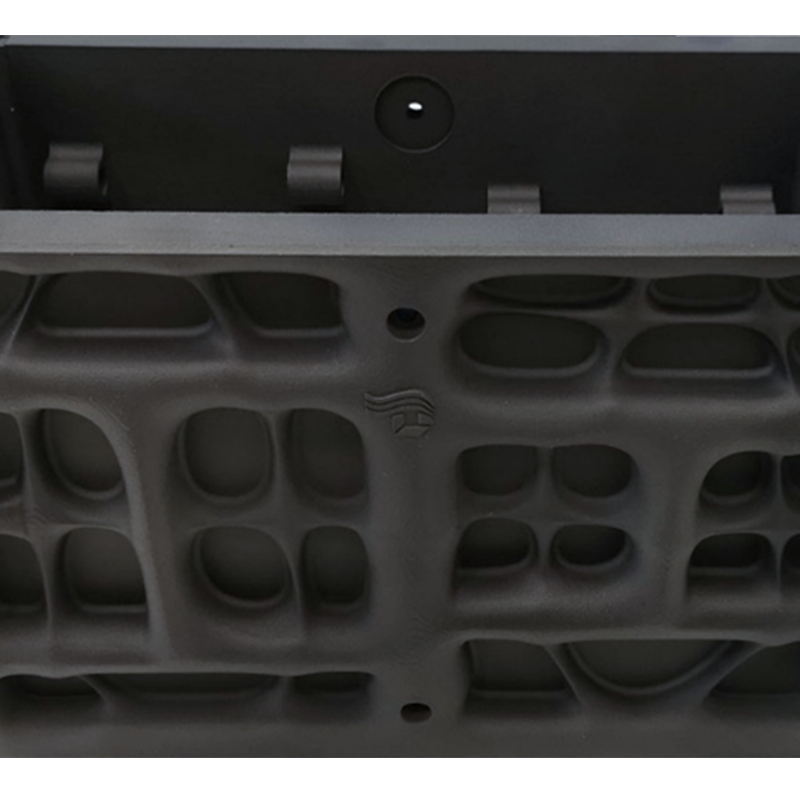

Celem firmy było zwiększenie produktywności posiadanego parku maszynowego poprzez zmniejszenie wagi jednego z jej głównych podzespołów. Za pomocą własnego oprogramowania, poprzez analizy statyczne, stworzono zoptymalizowany topologicznie produkt, który przy tych samych właściwościach mechanicznych okazał się o 40% lżejszy. Pozwoliło to na zwiększenie produktywności maszyn, a co za tym idzie obniżenie kosztów produkcji poszczególnych komponentów.

Komponent do pakowania próżniowego kawy, wydrukowany w technologii HP MJF 3D

Części zamienne drukowane w 3D

Firmy produkujące żywność i napoje mogą wydłużyć czas pracy linii, wykorzystując przemysłowy druk 3D do produkcji części zamiennych.

Technologia zapewnia szybszą dostępność niektórych części zamiennych, pomagając uniknąć nieplanowanych przestojów, co w przypadku rozlewni napojów, gdzie tempo produkcji waha się od 40 000 do 80 000 butelek lub puszek na godzinę, ma ogromne znaczenie. Jeśli bowiem zakład zostanie zamknięty, jego rentowność szybko spada. W przypadku wystąpienia awarii, zamówienie części zamiennej, jej wysłanie i instalacja może zająć kilka dni. W zależności od wielkości i wydajności całej linii napełniającej godzina utraconej produkcji może kosztować od 4000 do 30000 USD. Druk 3D umożliwia produkcję części zamiennych na żądanie, co pomaga zredukować kosztowne przestoje. Z kolei ograniczenie nieplanowanych przestojów pomaga producentom odroczyć kosztowne inwestycje w nowe aktywa i zwiększyć produktywność.

Wraz z rozwojem technologii druk 3D zapewnia firmom z sektora FMCG szybsze wprowadzenie produktów na rynek, utrzymanie i konserwację maszyn. W miarę jak zmieniają się branże i ewoluują wymagania konsumentów, firmy będą musiały być bardziej elastyczne niż kiedykolwiek wcześniej – a druk 3D opakowań i towarów konsumpcyjnych pomoże im pozostać w czołówce.

CZYTAJ WIĘCEJ: